Ein Sturm im Wasserglas? Mitnichten, denn die WFL M20 MILLTURN sorgt zu Recht für jede Menge Wirbel auf dem Markt. Dafür ist in erster Linie die vollflächig gläserne Front des leistungsstarken Dreh- und Fräszentrums verantwortlich – ein Mega-Projekt für Schinko.

Unternehmen

Standort

Linz, Oberösterreich (AT)

Projekt

Gehäusesystem für Dreh- und Fräszentrum M20 MILLTURN

Branche

Kundenherausforderung

Hoher Designanspruch bei wertiger Gesamtausführung

Wie ein Smartphone der letzten Generation sollte sie aussehen – das war der Designanspruch von WFL an das Erscheinungsbild der M20. Keine Pipifax-Aufgabe, denn mit einer Frontfläche von 6 m Breite und knapp 2,5 m Höhe ist die M20 ein Riese. Und nicht nur, dass das Industriedesign des Dreh- und Fräszentrums Aufsehen erregen sollte, auch die Bedienung über Touchscreens und integrierte Zustandsanzeigen sollten an ein Smartphone erinnern.

Schinkos Lösung: Part 1

Schlaue Partner- und Materialwahl

Die Industriedesigner:innen von Design-Tech konzipierten ein äußeres Erscheinungsbild, das sich sehen lassen kann: eine Glasfläche über die gesamte Front, von der ein Viertel als 500 kg schwere Schiebetür fungiert und hohe Anforderungen ans Führungssystem stellt.

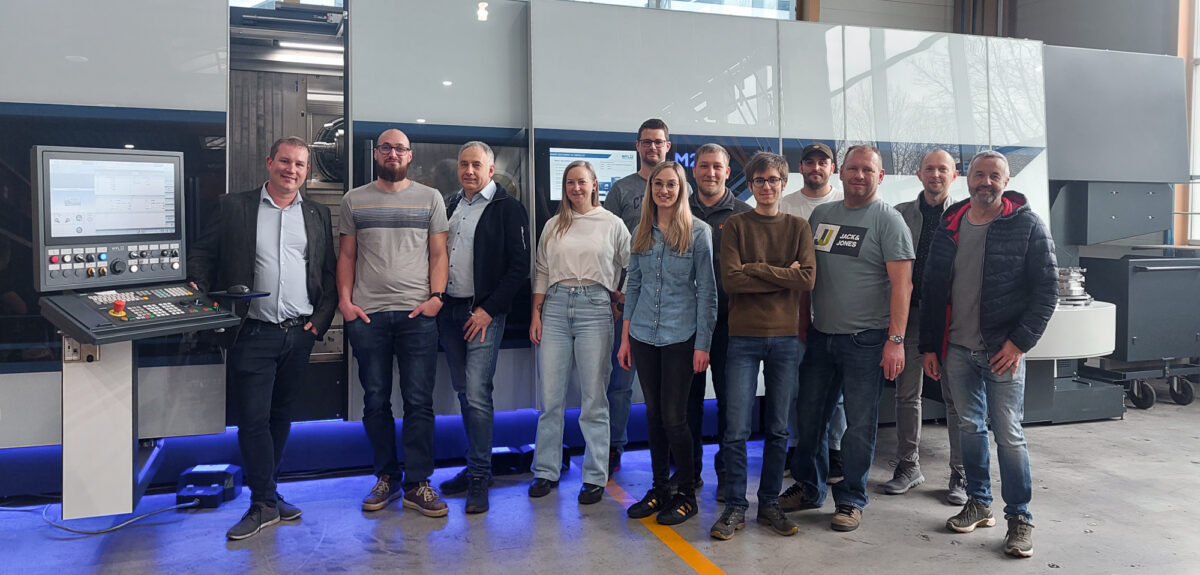

Gemeinsam mit dem Auftraggeber WFL, einem externen Konstruktionsbüro und den Industriedesigner:innen machte sich Schinko an die Arbeit. Herauskommen sollte ein Gehäusesystem, das durch progressive Ästhetik und erstklassige Technik eine starke Position am Markt einnimmt.

„Wie in allen Märkten kaufen die Kund:innen von Maschinen auch mit dem Auge. Funktionalität alleine reicht heute oft nicht mehr aus. Schinko hat das Konzept leistbar und technisch einwandfrei umgesetzt.“

Franz Reichhart, Leitung Einkauf WFL

Schinkos Lösung: Part 2

Glasfronten:

Jenseits von Normmaßen

Um keine leeren Kilometer zu laufen, weil Konzeptideen technisch nicht umsetzbar sind, hat Schinko schon während des Designprozesses die Entwürfe auf ihre Machbarkeit geprüft. Und schnell sah man sich nach geeigneten Lieferant:innen für die Gläser, den Glasdruck und die Touchsysteme um. Auch hier steckt der Teufel im Detail, denn Glasflächen in der Größe von 2,00 x 2,30 Meter in der gewünschten Qualität zu bedrucken, schafft nicht jede:r – zumal sich blickdichte oder durchleuchtete Bereiche abwechseln. Die farbigen Flächen zeigen übrigens einen stilisierten Meißel. Da Schinko auch den Lead für die Maschinenbeleuchtung innehatte, konnten die Druckvarianten direkt am realen Objekt getestet werden.

Schinkos Lösung: Part 3

Zustandsanzeigen:

Bestens beleuchtet

Die Maschinenzustandsleuchten der M20 sind vollständig ins Design integriert. Am Fuß der Maschine verläuft ein Lichtstreifen, der sich vertikal an den beiden Stirnseiten nach oben wendet.

Und auch direkt an der Glasfront zeigt ein farbiger Streifen den Zustand der Maschine an – so haben die Nutzer:innen der M20 aus jedem Blickwinkel den Status der Maschine stets im Blick. Und außerdem sind die Zustandsleuchten integraler Bestandteil des Industriedesigns.

Schinkos Lösung: Part 4

Touchsysteme:

Zwei Technologien

Hinter den geschlossenen Glasfronten wurden Displays angebracht, die über eine touchfähige Folie auf der Glasfläche bedient werden können. An anderer Stelle wurden Touchtaster hinter der Scheibe positioniert.

Intuitiv wie am Smartphone wissen die Maschinenbediener:innen, wo sie drücken müssen, denn das zeigen ihnen entsprechend beleuchtete Icons. Top-Vorteil: Beide Touchsysteme können auch mit Handschuhen bedient werden! MEHR DAZU →

Schinkos Lösung: Part 5

Führungssystem: Ausgesprochen belastbar

Das Führungssystem für die erwähnte Schiebetür konzipierte Schinko neu, denn das sollte in der Maschine innenliegend verlaufen. Gut, dass man hier auch auf die Erfahrungen der WFL-Entwicklungsabteilung und bewährte WFL-Systeme, etwa bei der M30, zurückgreifen konnte.

Die 150 kg schwere Wartungstür in der Glasfront ist durch eigens entwickelte Scharniere abhebbar und kann einfach geöffnet werden. Bei den Medienführungen in den Verkleidungsträgern präsentierten die Schinko-Entwickler:innen neue Lösungsansätze, die Hydraulik, Pneumatik und Elektrik perfekt ins Gehäuse integrieren. MEHR DAZU →

Neben den technischen Neuerungen, wie einem zweiten Werkzeugwechsler, beeindruckt die M20 mit ihrer innovativen Designumsetzung. Schon früh im Entstehungsprozess war klar, dass dies eines der größten Entwicklungsprojekte in der Schinko-Firmengeschichte sein wird. Die M20 wird bereits in Serie produziert. Ein Beweis dafür, dass durchdachtes Industriedesign und dessen präzise Umsetzung ein wesentliches Entscheidungskriterium für die Kund:innen ist – auch im Maschinenbau.