Herkömmliche Knickarmroboter kommen in der industriellen Produktion manchmal an ihre Grenzen – zumindest bei der Reichweite. Nicht bei linrob, denn ihre Range Extender sind auf bis zu 80 Meter skalierbar und die modularen Ausführungen bieten die ideale Basis für industrielle Applikationen. Sie sind dreidimensional in der Anwendung und kompatibel mit jedem Cobot auf dem Markt.

Unternehmen

linrob automation GmbH

Standort

Deggendorf (DE)

Projekt

Bedienterminal und modulares Gesamtgehäuse für Cobot-Anwendungen

Branchen

Kundenherausforderung

Umsetzung in Rekordzeit

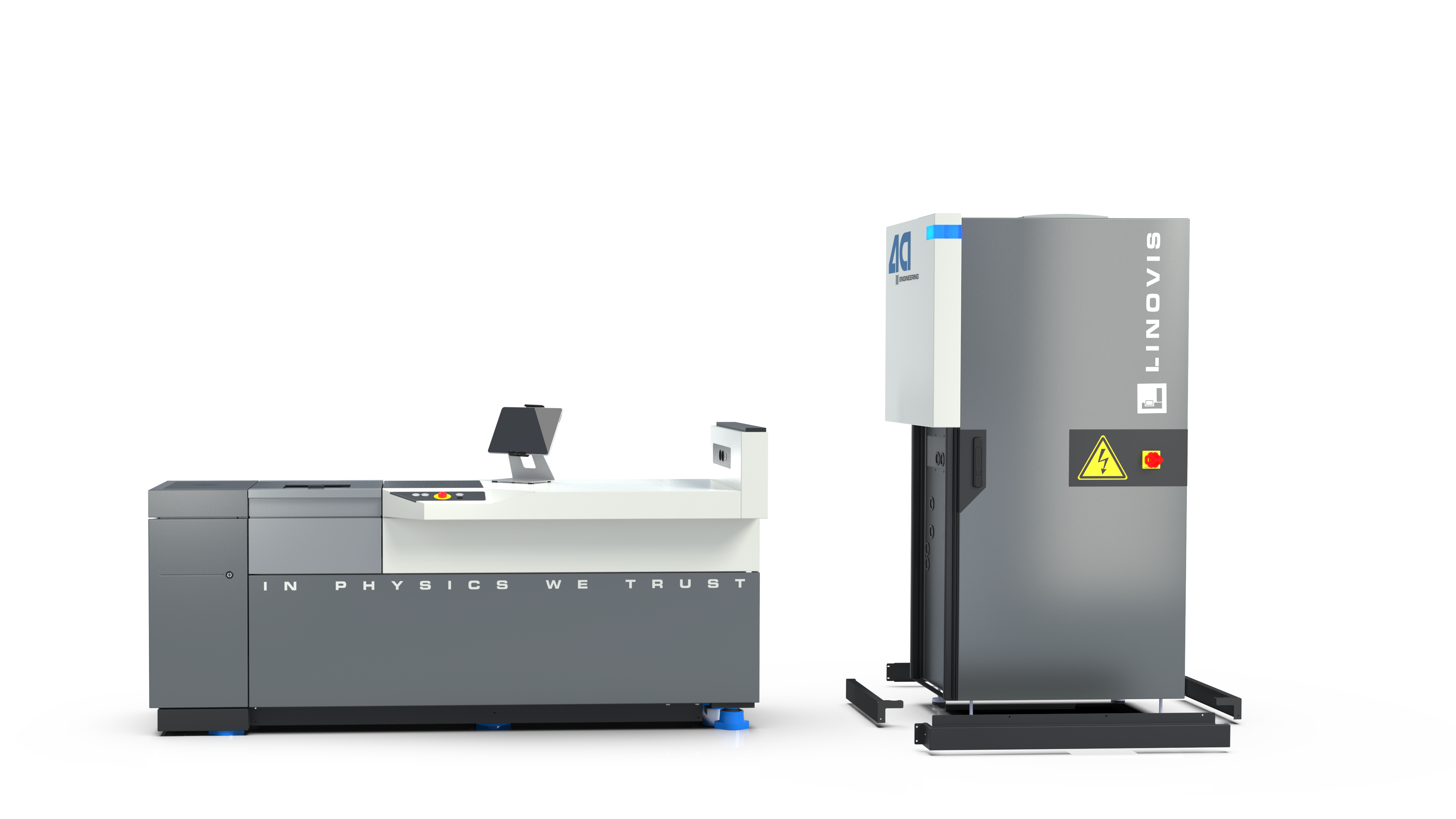

Das von IDUKK-Industriedesign entwickelte Konzept für die Range-Extender-Terminals sollte mit Schinkos Expertise umgesetzt werden. Darüber kann die gesamte Anlage von einer zentralen Position aus programmiert, geteacht und in Betrieb genommen werden. Das ist zum Beispiel bei Palettieranwendungen nützlich, wo horizontal oder vertikal präzise (de)palettiert werden soll. Entstehen sollte ein kompaktes, Ready-to-go-Bedienterminal, in dem alle Steuerungs- und Sicherheitskomponenten integriert sind.

Kurz vor der für die Branche so wichtigen Weltleitmesse für intelligente Automation und Robotik in München sollte auch noch unbedingt die Roboterzelle von linrob ein Gehäuse erhalten. Die flexiblen Module können kundenspezifisch in Längsrichtung, in der Breite oder L-förmig aneinandergereiht werden. Keine einfache Aufgabe, denn die Zeit war knapp. Gut, dass linrob Schinko hatte. Dann geht so etwas nämlich auch in Rekordzeit.

Schinkos Lösung: Part 1

Modulares Gehäusesystem

Um die Range-Extender-Lösungen professionell bedienen zu können, hat Schinko eine Bedienstation entwickelt, die dem integrierten Schaltschrank, der Elektrik und Elektronik ein Zuhause bietet. Wenn nötig, können externe Medien wie Druckluft angeschlossen werden. Konfiguriert wird der jeweiligen Anwendung entsprechend.

Außerdem wurde auch eine Ablagemöglichkeit für Teachpannels geschaffen, und über den integrierten Touchscreen wird intuitiv bedient. Die Statusanzeigen fügen sich vollständig ins Gehäusesystem ein, und die Bedienposition ist nicht nur ergonomisch optimiert, sondern garantiert auch beste Sicht auf den Prozess. Eine schöne Lösung. Und dann, etwa 7 Wochen vor der Automatica, sollte zusätzlich noch die Roboter-Zelle engineert und gefertigt werden. Eine toughe Geschichte. Die Zukaufteile wurden unverzüglich angefordert, das Konstruktions- und Entwicklungsteam arbeitete auf Hochtouren.

„Mit Schinko ist es uns gelungen, unsere Produktneuheit doch noch auf der Messe zu präsentieren. Die Umsetzungsgeschwindigkeit war enorm, und Schinko hat das Design effizient umgesetzt.“

Andreas Köck, Geschäftsführer linrob

Schinkos Lösung: Part 2

Stabiler Frame

Der stabile Frame erhielt eine Beplankung aus beschichtetem Stahl. Ohne die Seitenteile können mehrere Boxen zu einer Produktionslinie aneinandergereiht werden. Die eingesetzten Kunststoffgläser sorgen wiederum für die optimale Prozesseinsicht. Im Inneren können so die jeweiligen Prozesse optimal und geschützt ablaufen. Und sogar für den Reinraumbereich könnte die Zelle gefertigt werden.

Trotz des extrem engen Zeitkorsetts konnte die linBOX noch vor der Automatica fertiggestellt werden. So konnte sich linrob bestens präsentieren und Schinko einmal mehr beweisen, dass durch technisch durchdachte Lösungen, effiziente Prozesse und wirtschaftliche Umsetzungen beinahe Unmögliches möglich ist.