Mit über 400 Mitarbeiter:innen weltweit und umfangreichem Know-how in der Zerspanungstechnik zählt WFL Millturn zum Fixpunkt der oberösterreichischen Industrie mit internationaler Strahlkraft. Und zu den führenden Herstellern am Markt.

Unternehmen

Standort

Linz, Oberösterreich (AT)

Projekte

M30 MILLTURN

Branche

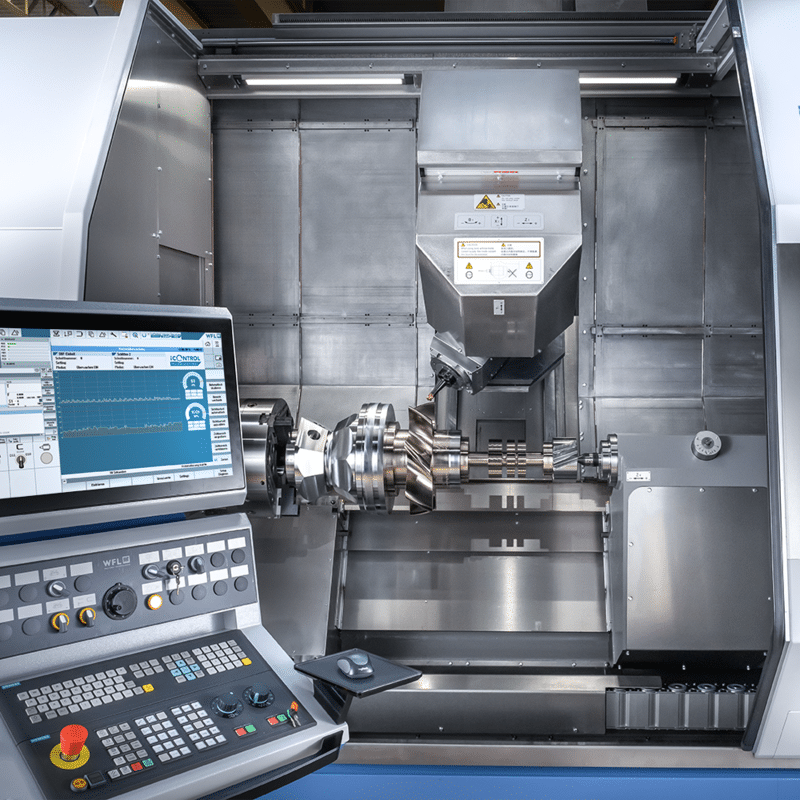

Im Zentrum der Überlegungen von WFL Millturn Technologies stehen Zerspanungsanlagen. Denn eben solche Maschinen zur Komplettbearbeitung von Werkstücken stellen die Zerspanungsexperten aus Linz her. Häufig sind es Sonderanfertigungen oder modulare Dreh-Bohr-Fräszentren, die zu 95 % ins Ausland gehen. Die Zusammenarbeit mit Schinko besteht schon über viele Jahre, denn Schinko hat WFL Millturn schon vor 25 Jahren mit Schaltschränken für Dreh- und Fräsmaschinen und Gehäuse für den Prototypenbau ausgestattet.

Kundenherausforderung

Gehäuse nach Sondermaß in Serie

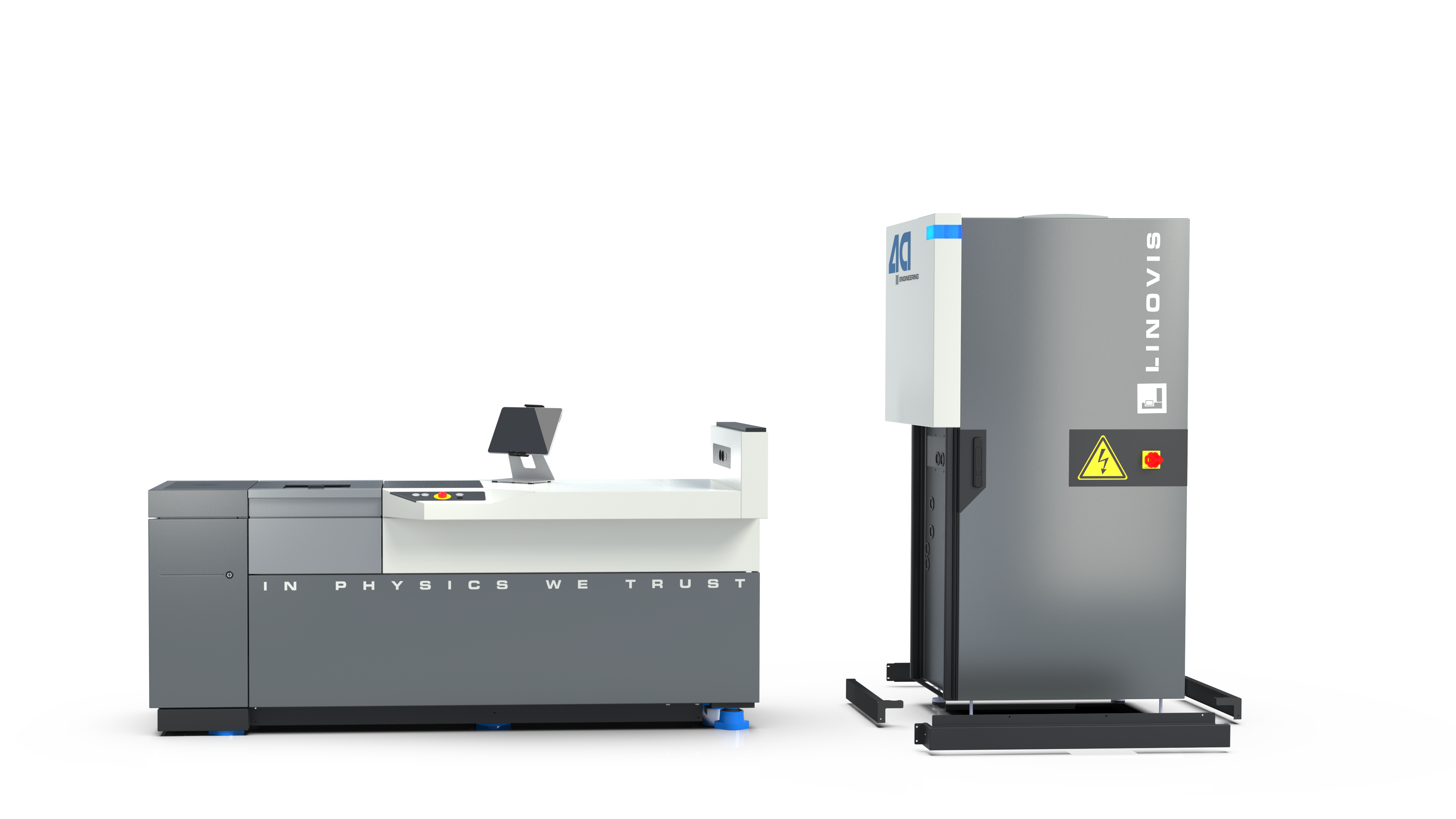

2016 entschloss sich WFL Millturn dazu, nicht mehr nur großformatige Zerspanungsanlagen zu bauen, sondern auch kleinere Maschinen in Serie zu produzieren. Die brauchten natürlich ein Gehäuse. Konkret suchte man für das Maschinenmodell M30 Millturn, einer Anlage zur Komplettbearbeitung kleinerer Werkstücke, eine passende Hülle. Die Anforderungen waren klar: In Sachen Funktionalität muss das Gerätegehäuse mit der Maschine verschmelzen. Außerdem müssen sowohl beste Bedienbarkeit gegeben sein – und dazu zählt auch die Ergonomie –, als auch Wartungsarbeiten so einfach wie möglich durchgeführt werden können.

Schinko Lösung

Das Große Ganze

Die Herangehensweise beim Gehäusebau war – wie immer bei Schinko – vom Blick aufs große Ganze geleitet. Anstatt auf Einzelteile zu setzen, werden bevorzugt Komplettverkleidungen geliefert oder vormontierte Baugruppen verwendet. Denn das verringert den Montageaufwand bei den Kund:innen. So auch bei WFL Millturn Technologies. Ein- und Auslagerungen und Kosten für Zwischenlager werden dadurch eliminiert, weil sie schlichtweg nicht nötig sind. In der richtigen Montagefolge kommen die pulverbeschichteten Bauteile just-in-time von Schinko zu WFL Technologies. Die gesamten Prozesskosten konnten dadurch eklatant reduziert werden. Weil Schinko der kundenseitigen Fertigung die Komplexität genommen hat. Außerdem übernimmt Schinko die Beschaffung einzelner Teile, was wiederum die logistischen Kosten und den Einkaufsaufwand für WFL Technologies zusätzlich verringert. Das klappt alles deshalb so gut, weil Schinko-Gehäuse vom Anfang bis zum Schluss integriert gedacht werden.

Als Entwicklungspartner ist Schinko auf die Funktion der Gehäuse spezialisiert.

Maschinen funktionieren dann, wenn die Gehäuse funktionieren und einwandfrei ineinandergreifen. Besonders wirtschaftlich sind die Anlagen dann, wenn die Prozesskosten so gering wie möglich gehalten werden können. Dabei unterstützt Schinko die Kund:innen durch die parallele Entwicklung von Verkleidung und Maschine.

„Indem wir das Kitting-Know-how von Schinko nutzen, können wir unsere Maschinen im Takt montieren. Das funktioniert jedoch nur mit einem Lieferanten mit höchster Zuverlässigkeit. Dieses Vertrauen ist bei Schinko zu 100 % gegeben.“

Roman Eichberger, Produktionsleiter bei WFL Millturn