Man muss nicht zwingend Cinderella sein, damit die Schuhe von Zellerfeld passen. Die sind nämlich custom-fitted und passen deshalb an jeden Fuß! Fest steht auch, Zellerfeld ist kein Märchen, aber schon jetzt eine Erfolgsgeschichte.

Unternehmen

Standort

Hamburg (DE)

Projekt

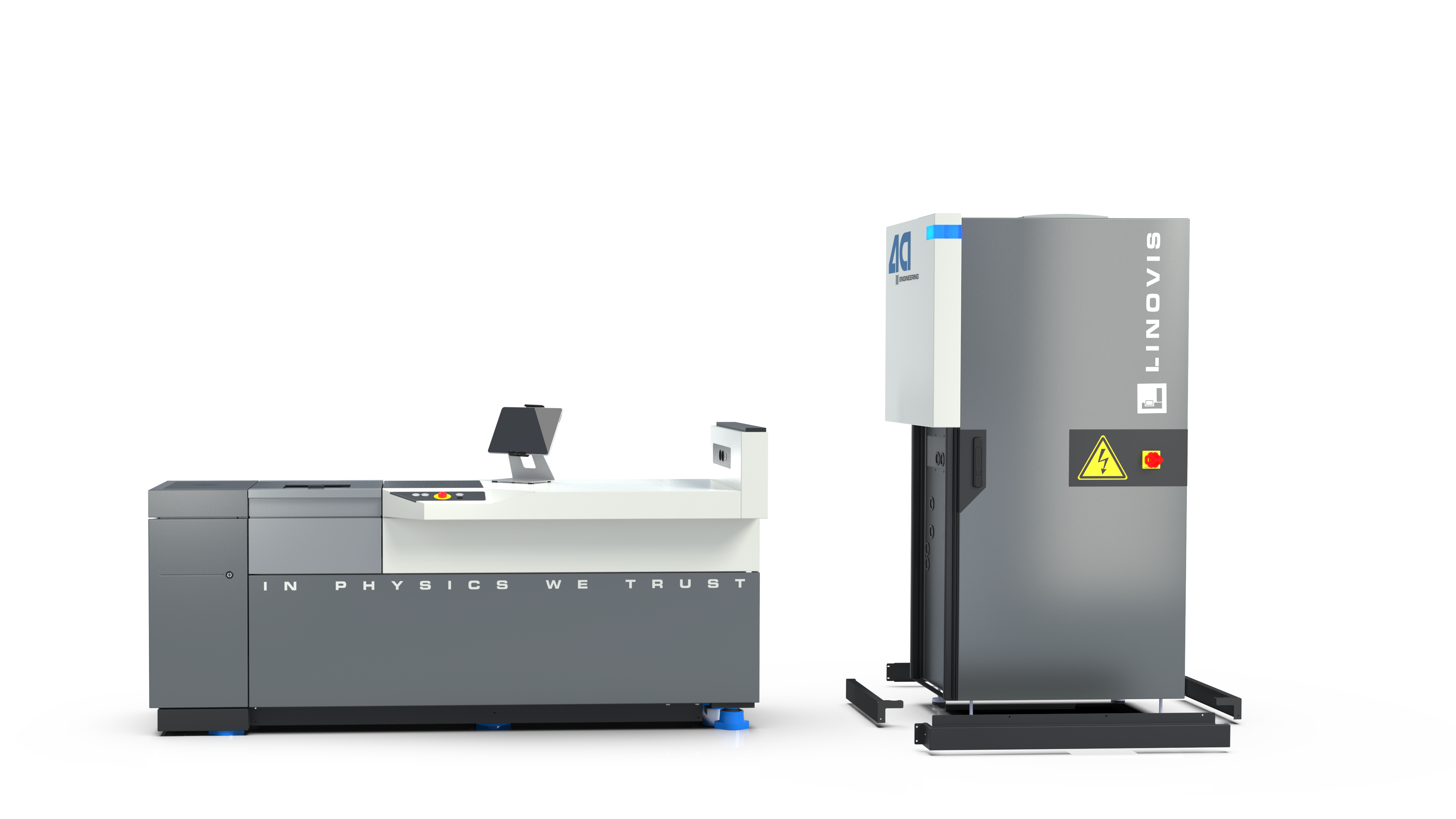

Gesamtgehäuse für 3D-Drucklösungen

Branche

Kundenherausforderung

Wirtschaftliche Produktlösung

Ein Schuh besteht für gewöhnlich aus einer Vielzahl an Einzelteilen und Materialien, die in mindestens so vielen Prozessschritten zusammengesetzt werden. Die Einstiegskosten für Schuhproduzenten sind daher hoch. Das Zellerfeld-Team, das ihre Schuhe visionär an jedem Fuß der Welt sehen wollen, setzt deshalb auf 3D-Druck, um ihre Designer-Footwear groß rauszubringen.

Die Schuhe werden aus 100 % recycelbarem thermoplastischen Polyurethan gedruckt. Sie sind nicht nur individuell an den Fuß angepasst, sondern auch ein echter Hingucker – egal für welches Modell sich die Träger:innen entscheiden. Da muss auch der 3D-Drucker wie ein echtes Designerstück anmuten und gleichzeitig wirtschaftlich darstellbar sein.

Und im Pitch um Investoren macht sich ein Gehäuse gut, das die technologische Reife des Produkts widerspiegelt. Nachdem die ersten Schuhe für exklusive Träger:innen und in begrenzter Stückzahl erhältlich waren, läuft das Ramp-up nun mit rasanter Geschwindigkeit auf Hochtouren. Geplant ist eine Schuhproduktion in den USA. Im Sinne einer Großserie musste die Gehäuselösung also auch skalierbar sein.

„Unsere Vision, dass alle Füße dieser Welt unsere Schuhe tragen, könnte auch bedeuten, dass in allen Schuhproduktionen dieser Welt ein 3D-Drucker mit einem Schinko-Gehäuse arbeiten wird.“

Cornelius Schmitt, CEO Zellerfeld

Schinko Lösung: Part 1

Footwear auf neuem Level

Das Start-up hievt mit ihren extravaganten Designerschuhen Footwear auf ein neues Level. Vom 3D-Drucker haben es die stylishen Schuhe geradewegs auf den Laufsteg der Pariser Fashion-Week und an die Füße der angesagtesten Stars geschafft. Beim Gehäuse für die 3D-Drucker vertrauen die Hamburger auf die Profis von Schinko, die können die ambitionierten Wachstumsschritte nämlich mitgehen.

Da muss auch der 3D-Drucker wie ein echtes Designerstück anmuten, gleichzeitig wirtschaftlich darstellbar sein. Für das Gehäuse vertraut das Hamburger Start-up auf die Profis von Schinko, die können die ambitionierten Wachstumsschritte nämlich mitgehen.

Schinkos Lösung: Part 2

Serienfertigung im Laufschritt

Es ist nicht verwunderlich, dass all diese Ansprüche ans 3D-Druckergehäuse Schinko auf den Plan riefen. Das Gehäusesystem nimmt im 10-Stück-Cluster plus Steuerungsmodul eine tragende Rolle ein. Entwicklung, Konstruktion, Baugruppenstruktur und Fertigungsablauf wurden so ausgerichtet, dass schon kurz nach dem Prototypenbau hohe Stückzahlen in Serie gefertigt und zugleich stets Optimierungen vorgenommen werden konnten. Schließlich entstand ein Gesamtgehäuse, das durch Steck-Schraubverbindungen eine schnelle Vor-Ort-Montage ermöglicht.

Innerhalb eines Jahres hat Schinko bereits über 200 Gehäusesysteme geliefert. Pro Monat sollen künftig 50 bis 100 Stück dazukommen. Bei einer derart großen Serie ist intensiver Austausch z. B. bei Qualitätsthemen notwendig. Einmal wöchentlich stimmt man sich ab und ein praktikables Qualitätsmanagementsystem sichert auch digital die reibungslose Zusammenarbeit.

Schinkos Lösung: Part 2

Sandwichbauweise

Die Sandwich-Bauweise sorgt für die optimale Wärmedämmung bei uneingeschränkter Überwachungsmöglichkeit des Druckvorgangs durch die wärmeisolierenden, zweifachverglasten Sichtfenster. Die elektrisch verriegelte Druckertür stellt die konstante Innenraumtemperatur während des Prozesses sicher.

„Schinko ist für uns in Vorleistung gegangen, sie glaubten von Beginn an unsere Ziele. Wir haben den optimalen Partner gefunden, der diese Ziele mittragen kann“

Ben Martens, CMO Zellerfeld