Der neue 3D-Drucker von LIQTRA druckt ruckzuck Bauteile in 3D für die Einzelteil- oder Kleinserienfertigung. So rapide wie der Hamburger additiv fertigt, so schnell ist Schinko in der Gehäuseentwicklung: eine fixe Verbindung, die es ermöglicht, dass die Neuentwicklung von LIQTRA bei der Formnext 2022 schon in serienreifen Kleidern präsentiert werden kann.

Unternehmen

Standort

Hamburg (DE)

Projekt

Gesamtgehäuse für 3D-Drucklösungen

Branche

Kundenherausforderung

Knapper Umsetzungszeitraum

Kurze Entscheidungszyklen, Umsetzungskompetenz und der reibungslose Informationstransfer zwischen Schinko, Industriedesigner Michael Golser und LIQTRA: Weil alle diese Zahnräder perfekt ineinandergegriffen haben, konnte das Projekt in rekordverdächtigen 12 Wochen umgesetzt werden. Und zwar ohne Kompromisse beim Industriedesign, bei der Technik und Qualität und schon gar nicht bei der Zusammenarbeit mit den Partner:innen.

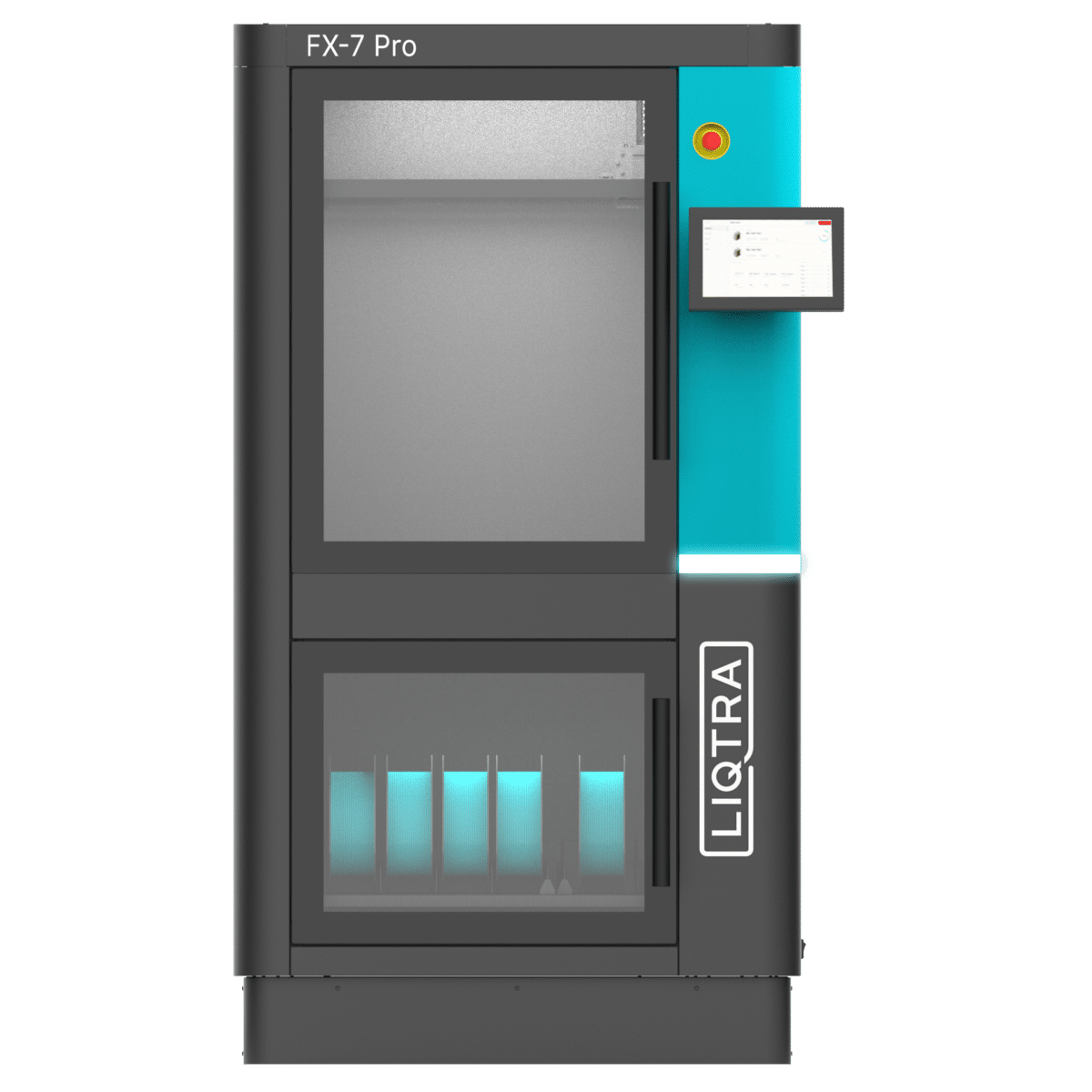

Der LIQTRA 3D-Drucker sorgt für schnellsten 3D-Druck in der Fused Filament Fabrication (FFF) und zwar viermal so schnell wie andere. Die patentierte Multidüsentechnologie macht es möglich: Da mehrere Bahnen gleichzeitig gedruckt werden können, sind Bauteile schneller verfügbar. Dies bietet insbesondere in der Orthopädietechnik neue Möglichkeiten, da individuelle Hilfsmittel (z. B. Schienen) über Nacht hergestellt werden können.

Der Prototyp des leistungsstarken 3D-Druckers brauchte aber noch dringend ein Gehäuse – und am besten bis zum Messetermin der Formnext 2022 in Frankfurt. Die Zeit drängte, denn LIQTRA wollte den Prototyp marktreif bei der Messe in Szene setzen. Schinkos Referenzen waren überzeugend. Doch eine Herausforderung blieb: die Deadline!

Lösung

Skalierbare Produktfamilie

Im Regelfall rechnet Schinko mit 18 bis 22 Wochen für die Entwicklung und Fertigung eines Projekts mit diesem Umfang. Um die Innovation übers Design zum Ausdruck zu bringen, stand Industriedesigner Michael Golser parat. Für den Salzburger war klar: Die Entwürfe müssen beizeiten auf dem Tisch liegen. Und sie müssen überzeugen. Denn in einem schnell wachsenden und preissensiblen Markt, wie dem des 3D-Drucks, ist es umso wichtiger, ein Industriedesign zu entwickeln, das sich vom Wettbewerb abhebt.

Weil LIQTRA-Drucker nicht ausschließlich in Produktionshallen, sondern auch in Ordinationen oder Büros eingesetzt werden, kommt es aber nicht nur auf ein attraktives Äußeres an. Das Gehäusesystem muss eine komfortable und unkomplizierte Bedienung sicherstellen und auch Geräusche oder Temperatur bestmöglich im Inneren behalten.

Michael Golser: „Optisch ansprechende Entwürfe sind das eine, Industriedesigner müssen aber auch darauf achten, dass sie wirtschaftlich und technisch einwandfrei umsetzbar sind. Schinko weiß genau, welche Informationen ich dafür brauche.“

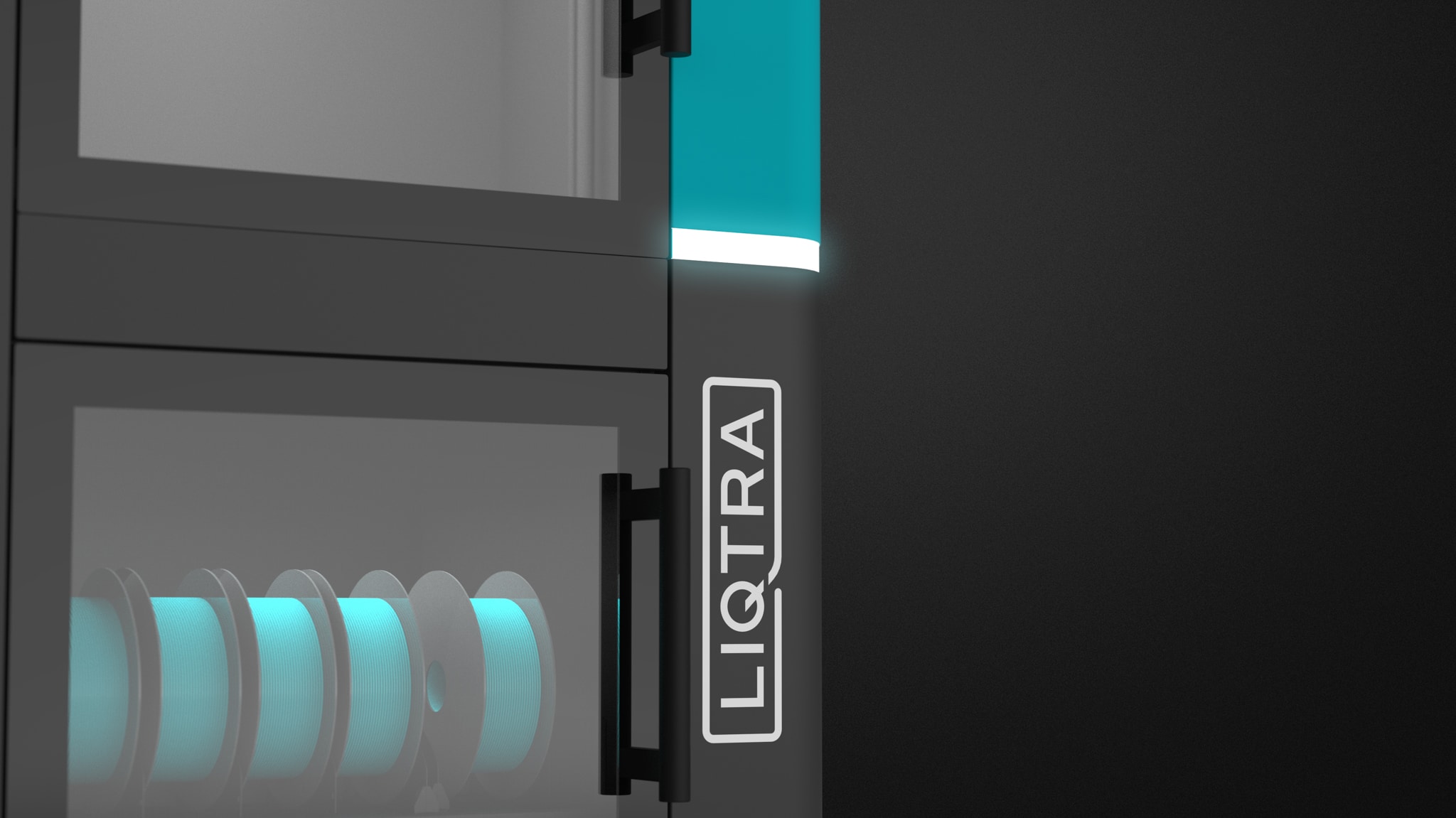

Schließlich entschied sich LIQTRA auf kurzem Weg für eine skalierbare, auf eine Produktfamilie erweiterbare Variante. Bei der Ausführung des Gehäusesystems hat Schinko auf Bewährtes gesetzt. Thermoisolierung, Sandwich-Bauweise, LED-Zustandsleuchte, Türverschlüsse und, und, und haben die Mühlviertler mittlerweile schon mehrfach für verschiedene Gesamtgehäuselösungen umgesetzt. Alles bestens ausgereift!

„Schinko hat uns bereits beim Erstkontakt signalisiert, dass die Gehäuseentwicklung und -fertigung bis zur Deadline machbar ist, wenn wir schnell sind. Die Umsetzungsqualität und die Referenzen haben uns überzeugt.“

Lukas Groß, Mitgründer LIQTRA