Die internationale Automobilindustrie fordert extreme Genauigkeit bei Bauteilen ein. Und weil hohe Stückzahlen über den Ladentisch gehen, steht Produktivität ziemlich weit oben auf der Prioritätenliste. Da darf man als Lieferant:in nichts schleifen lassen. Nur die Automobilbranche, denn die schleift auf GST-Grinder-Maschinen.

Unternehmen

Projekt

Gehäuse für Hochpräzisionsschleifmaschinen

Standort

Sierndorf, NÖ (AT)

Branche

Effizienzsteigerung durch innovative Maschinenlösungen

Maßgeschneiderte Verkleidungen für maximale Produktivität

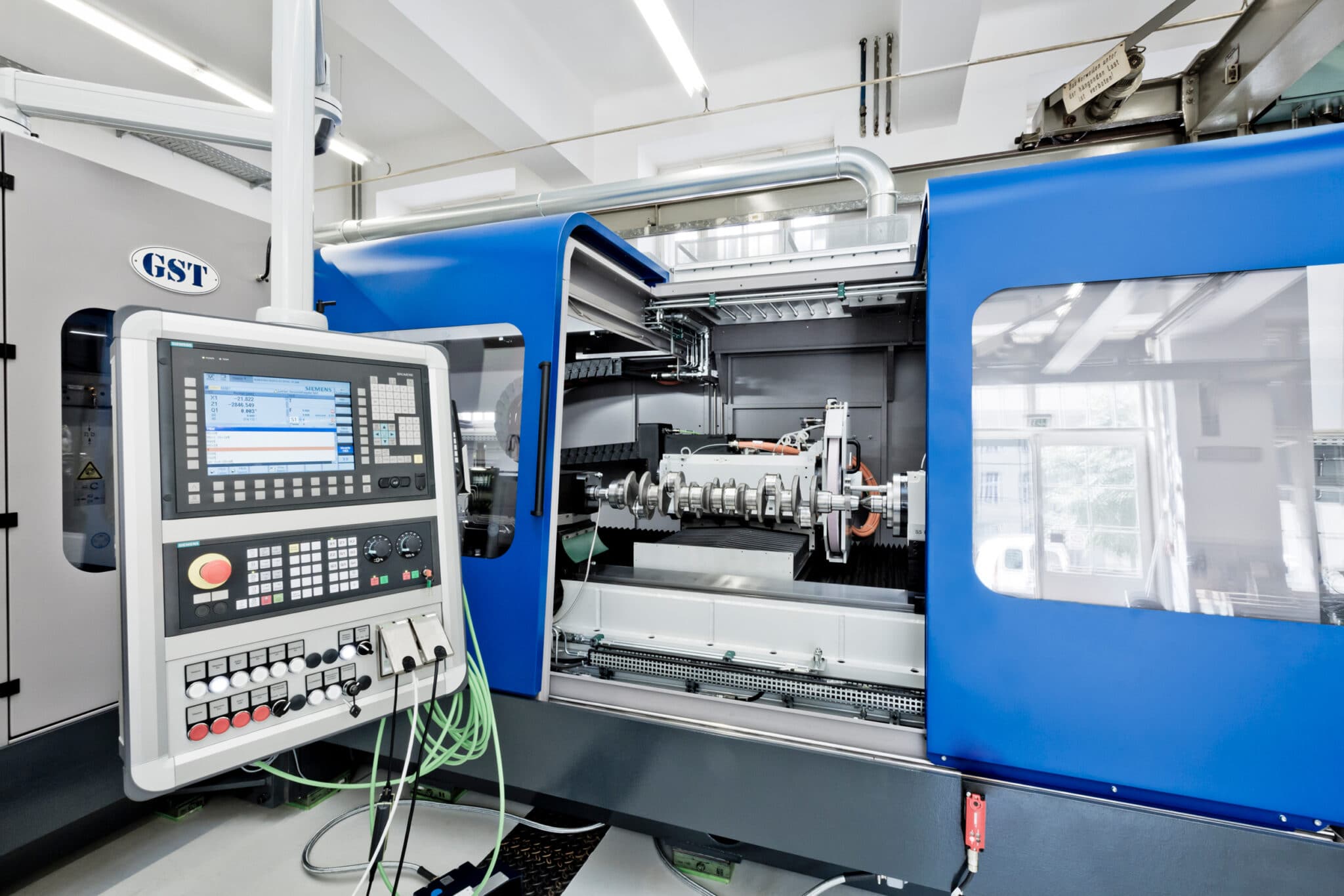

Genau deshalb vertrauen die Automobilisten auf die Schleifmaschinen der GST Grinder GmbH aus Sierndorf im Weinviertel. Die Niederösterreicher statten renommierte Automobilhersteller nämlich mit Schleifmaschinen für die Bearbeitung von Getriebe-, Kurbel- und Nockenwellen aus. Hochpräzisionsschleifmaschinen, versteht sich. Auch Rotorwellen, die auf Equipment von GST Grinder hergestellt werden, übertragen Drehmomente in Getrieben von E-Fahrzeugen rund um den Globus. Und bei Retrofits, also der technischen Überarbeitung von Bestandsmaschinen, ist GST Grinder sowieso fit und vom Weltmarkt der Automobilbranche von Europa bis China nicht mehr wegzudenken.

„Wir konnten drei bis vier Wochen Arbeitszeit einsparen. Hinzu kommt, dass wir die Teile nun genau dann geliefert bekommen, wenn wir sie brauchen. Vormontiert, pulverbeschichtet und schwadendicht.“

Günther Hacker, Geschäftsführer GST Grinder

Kundenherausforderung

Logistisches Hin und Her

Bevor man sich kannte, hat GST Grinder nicht unwesentlich viel Aufwand in die Verkleidungen der Schleifmaschinen gesteckt: Verblechungen wurden gekauft, lackiert wurde außer Haus, ständig wurde hin- und hertransportiert. Alles dauerte viel zu lange und günstig geht auch anders. Ziemlich suboptimal, dachte man sich bei GST Grinder.

Bei Schinko wird ganz anders gearbeitet. Diese Feststellung machte Günter Hacker, Geschäftsführer bei GST Grinder. Was als Betriebsbesuch in Neumarkt i. M. startete war der Startschuss für viele weitere Aufträge für Verkleidungen von Rundschleifmaschinen.

Schinko-Lösung

Gemeinsame Konstruktion

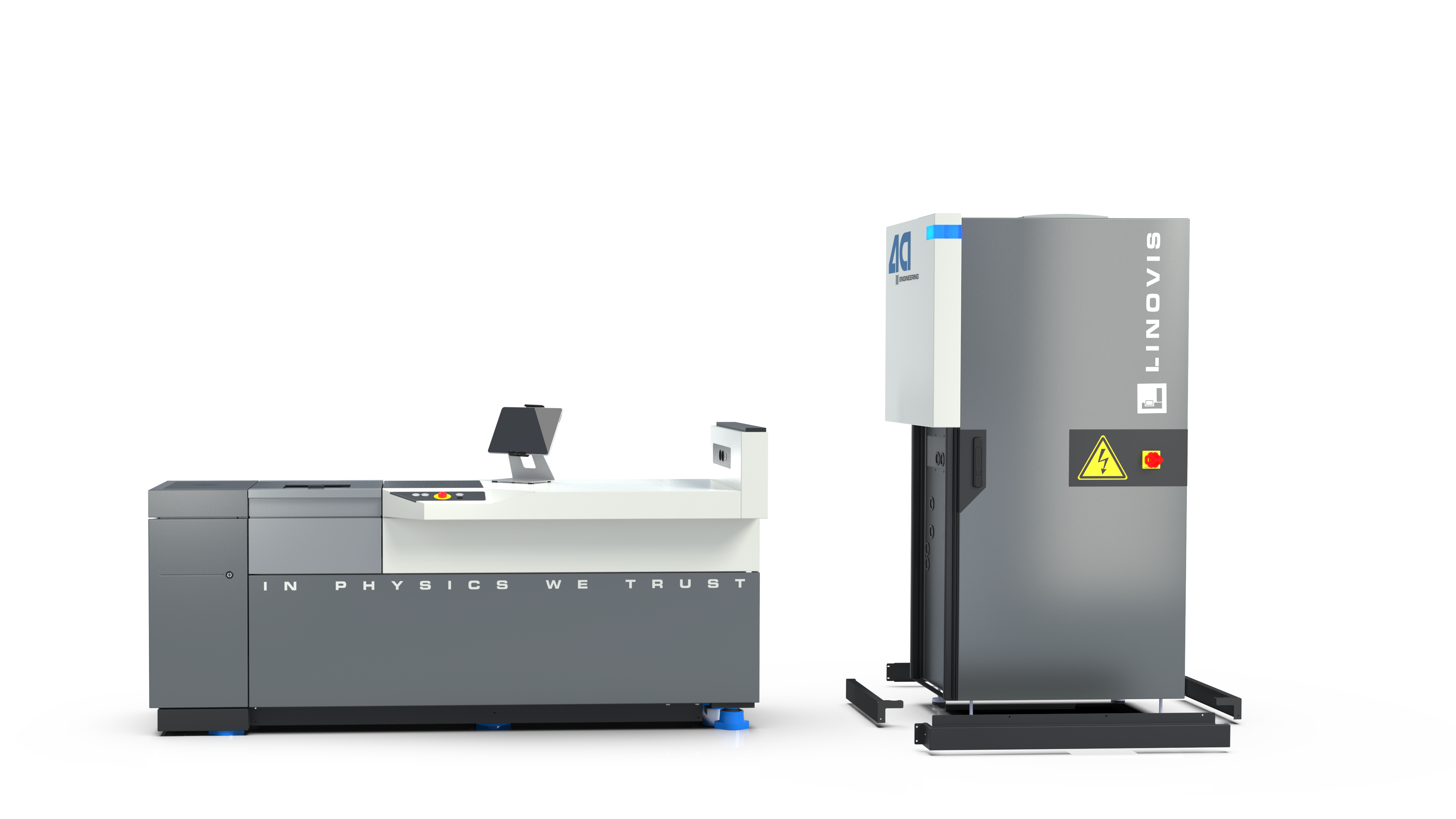

Schinko sollte einer GST-Grinder-Rund- und Unrundschleifmaschine eine Hülle geben, die an der TU Graz am Institut für Fertigungstechnik zum Einsatz kommen sollte.

Die Wein- und die Mühlviertler verbindet so einiges. Denn die produktiven, gemeinsamen Arbeitsweisen von GST Grinder und Schinko ähneln einander sehr. Dort wie da wird integriert gedacht und gemeinsam entwickelt. Gleich mehrere Tage entsandte man einen Schinko-Konstrukteur nach Sierndorf, um Schnittstellen optimal zu planen und bauliche Maße festzulegen.

Durch das zeitgleiche, abgestimmte Entwickeln von Maschine und Verkleidung wird bereits einiges an Durchlaufzeit gespart. GST Grinder legt fest, wo Türen, Ausschnitte oder Rohrdurchbrüche hinkommen und liefert eine Vorkonstruktion. Schinko übernimmt die Detailkonstruktion und den effizientesten Fertigungsweg. Hinzu kommt, dass die Teile genau dann geliefert werden, wann sie gebraucht werden – und das vormontiert, pulverbeschichtet und speziell abgedichtet.

Ohne Übertreibung lässt sich sagen: „Zufriedenheit, wohin man liefert.“ Und was bringt’s?

Verkürzte Durchlaufzeiten bei GST Grinder, reduzierte Transporte und schnellere Anlieferung an die weltweiten Abnehmer in der Automobilindustrie.

Teure Lagerhaltung adieu; servus just-in-time!

Nach dem erfolgreichen Erstprojekt ist Schinko nun logischerweise langfristiger Partner von GST Grinder und unterstützt bei der Entwicklung und beim Bau von Gehäusen für Spezial- und Standardschleifmaschinen.