Maschinen für die Hartfeinbearbeitung von Verzahnungen bestechen durch maximale Genauigkeit. Gut so, denn Verzahnungen müssen Sie präzise schleifen – auf tausendstel Millimeter. Kapp Niles hat sich genau darauf spezialisiert. Das, was Kapp Niles produziert, ist für den Weltmarkt gemacht.

Unternehmen

Standort

Coburg, Bayern (DE)

Projekt

Gehäuse für Verzahnungszentrum

Branche

Kundenherausforderung

Präzision und Ergonomie

Das deutsche Traditionsunternehmen beliefert zahlreiche Branchen in aller Welt, z. B. auf dem Mobilitäts- und Energiesektor, mit Qualitätsprodukten „Made in Germany“. Was Kapp Niles-Produkte ausmacht, ist das perfekte Zusammenspiel von Maschine, Werkzeug und Technologie. Dadurch können präzise Bearbeitungen auf den eben angesprochenen tausendstel Millimeter und bis zu einem Durchmesser von acht Metern garantiert werden. Das ist doch ein perfekter Partner für Schinko, nicht wahr?

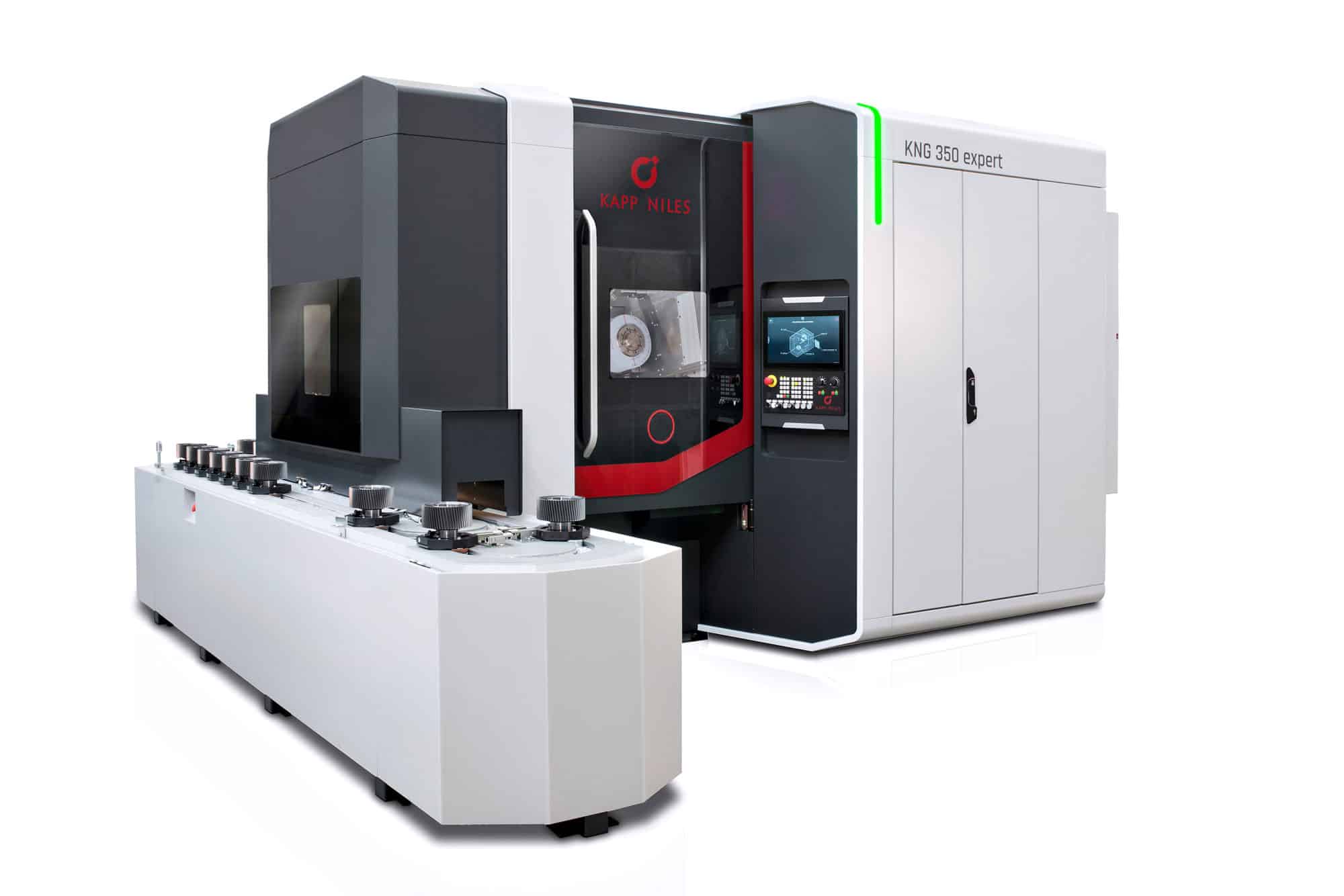

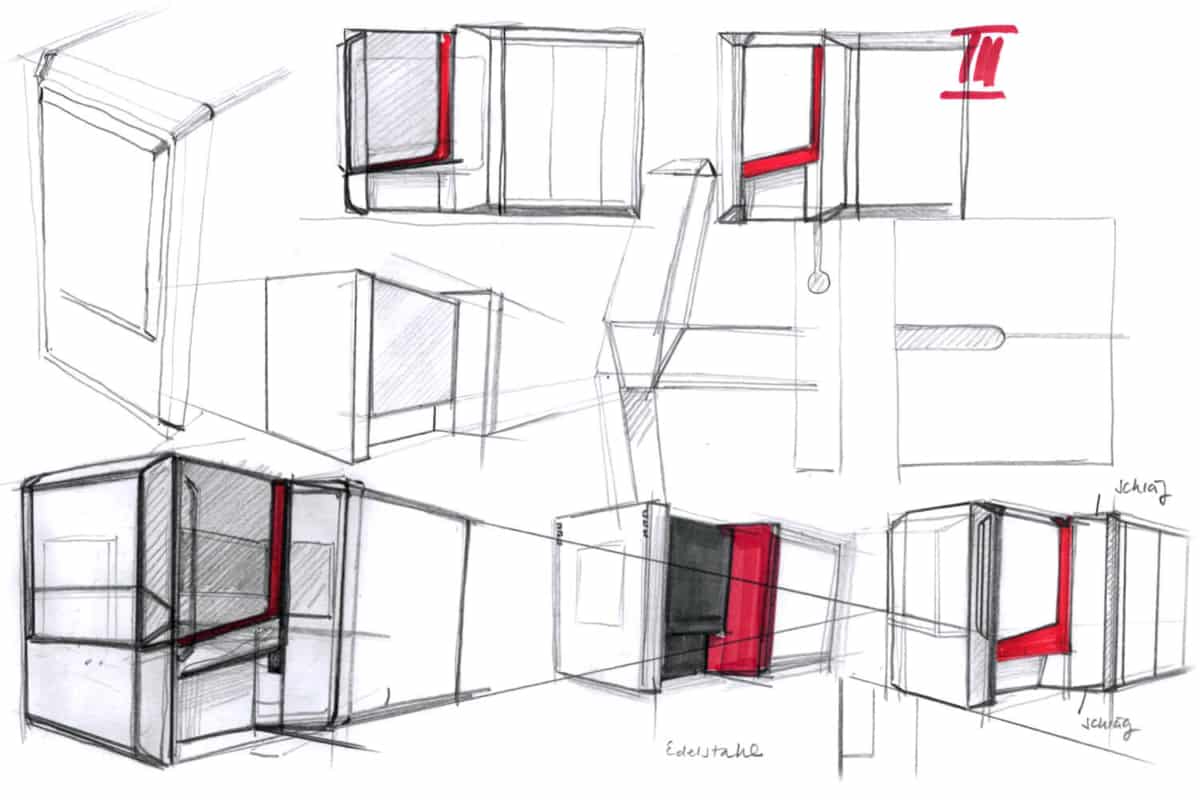

Rund um das neue Verzahnungszentrum KNG 350 expert des fränkischen Maschinenbauers Kapp Niles sollte ein funktionales und ergonomisches Gehäuse gebaut werden. In solchen Maschinen werden Verzahnungen hartfein bearbeitet. Dabei ist der Bedienkomfort der Maschine ein entscheidender Faktor, denn die Beladung der Anlage muss rasch und einfach möglich sein. Das macht die Präzisionsmaschinen noch effizienter. Und das will der Kunde schließlich erreichen. Da liegt es nicht fern, dass man sich für die Umsetzung vertrauensvoll an Schinko gewandt hat.

Durch die intuitive Bedienung von Maschinen und Anlagen ist die KNG 350 expert ein Paradebeispiel für durchdachte User Experience. Ergonomisches Maschinendesign versteht sich da von selbst. Das Bedienelement wurde z. B. so ins Gehäuse integriert, dass es nicht nur höhenverstellbar, sondern auch schwenkbar und natürlich intuitiv zu bedienen ist. Dafür muss das Design des Gehäuses die sicherheitstechnischen Anforderungen und gleichermaßen die Integration der Bedieneinheit mittragen.

Schinkos Lösung

Vormontage und genormte Schutzklasse

Schinko wählte einen selbsttragenden Grundaufbau. Die Montageplatte ist feuerverzinkt und damit gut vor Korrosion geschützt, Ringschrauben sind für den Krantransport bereits vorgesehen, und geliefert wird auf einer Einwegpalette. Ausschnitte und Bohrungen, Gewindebolzen und Stellfüße werden natürlich auch schon werkseitig bei Schinko vorgenommen bzw. montiert. Was aber wirklich zählt, sind die Funktionen, die das Gehäuse erfüllt. Die Verkleidung des Verzahnungszentrums entspricht der Schutzklasse IP54, nicht unwesentlich ist dafür die geschäumte Türdichtung an den Doppeltüren. Die können übrigens ruckzuck mithilfe des Hubgriffs auf- und zugemacht werden – das war ja die Anforderung des Kunden – und sind mit einer eigenen Verriegelung versehen, damit auch alles sicher ist.

Der Schaltschrank und die Steuereinheit sind ins Gehäuse integriert. Und das Bedienelement ist noch dazu schwenk- und höhenverstellbar. Na, wenn das nicht komfortabel ist!

„Durch die direkte Zusammenarbeit mit den hoch qualifizierten Konstrukteuren bei Schinko ist eine schnelle Lösungsfindung jederzeit möglich.“

Steffen Alex, Leiter Elektrokonstruktion