Immer intensiver hat sich AGILOX über die Jahre der hauseigenen Produktentwicklung fahrerloser Transportsysteme gewidmet. Heute ist das Unternehmen mit Hauptsitz in Neukirchen international mit den wendigsten Paletten-AMRs (Autonomous Mobile Robot) erfolgreich und revolutioniert damit die Intralogistik: (schwarm)intelligente und ferngesteuerte Hightech-Fahrzeuge, die Ladungsträger effizient und sicher manövrieren.

Unternehmen

Standort

Neukirchen, Lambach (AT)

Projekt

Intelligente autonome Transportsysteme

Branche

Kundenherausforderung

Produktrentabilität & -qualität

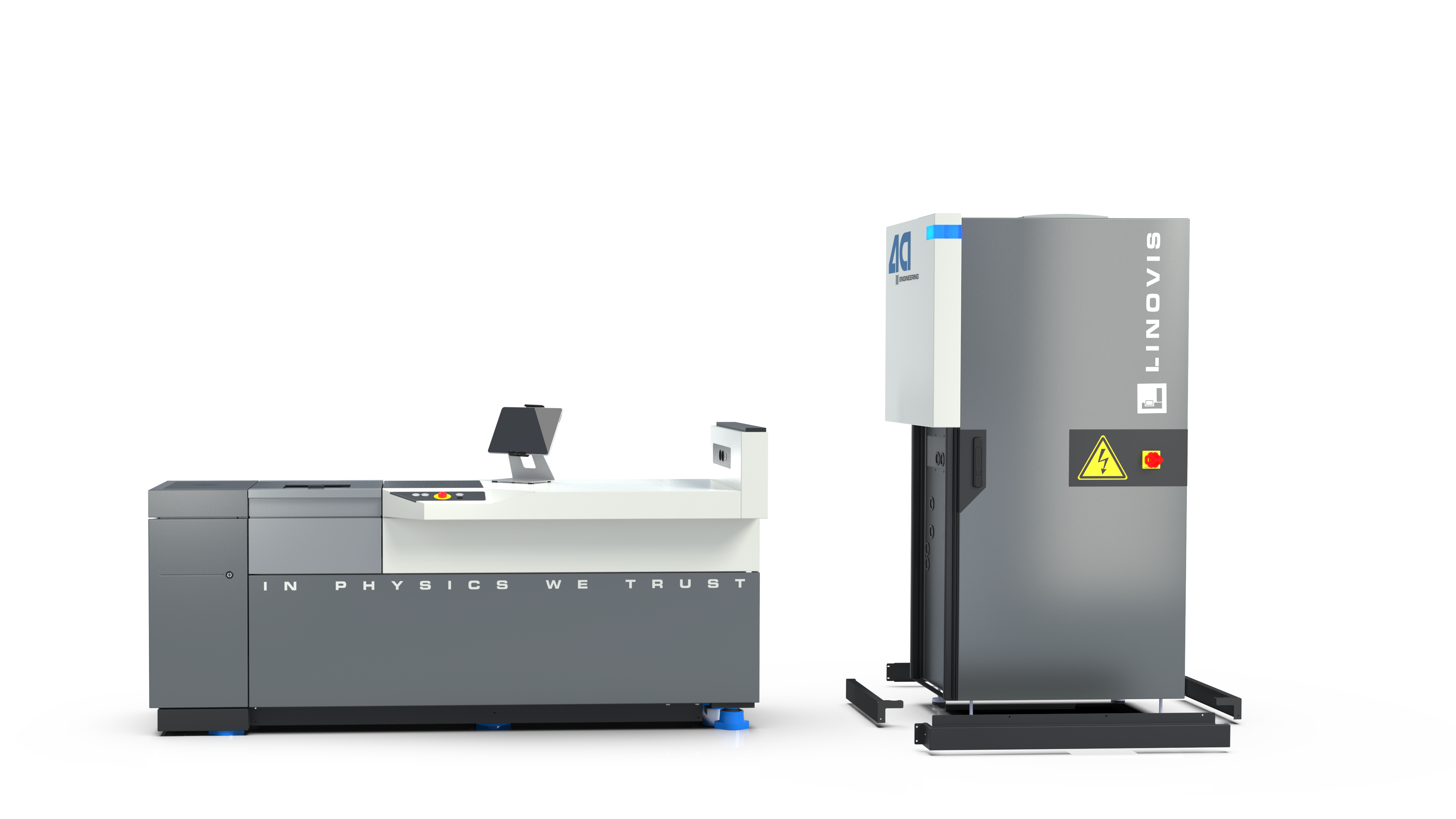

Vom Materialflussanalysten und Intralogistik-Consulting-Unternehmen hat sich das 2009 gegründete Unternehmen AGILOX zum Spezialisten für revolutionäre Transportsysteme entwickelt. Als der erste AGILOX-AMR (AGILOX ONE) entwickelt wurde, dachte man noch nicht an eine Gehäusegesamtlösung. Durch die partnerschaftliche Kunden-Lieferanten-Beziehung zu Schinko und das gegenseitige Vertrauen wurde Hub um Hub das intelligente fahrerlose Intralogistik-Vehikel auf ein neues Level gehoben: ansprechend im Design, exzellent in der Verarbeitung, und ein Gehäuse, das dem Innenleben mehr als gerecht wird.

Die Verkleidung für den AGILOX ONE wurde von einem Industriedesigner entworfen, von den eigenen Ingenieuren konstruiert, die nötigen Blechteile wurden beim üblichen Blechlieferanten zugekauft und das Gehäuse gefertigt – alles ziemlich aufwändig und zeitintensiv! Dabei hatte man doch durchaus andere Aufgaben zu erledigen, nämlich jene der Produktentwicklung selbst.

Für die Entwicklung der Fortsetzung des ersten AGILOX, dem AGILOX OCF, wollte man also den Gehäusebau auf neue Beine stellen. Erste Überlegungen des Tests, ein Kunststoffgehäuse einzusetzen, um Gewicht und Kosten einzusparen, scheiterten. Die Qualität der Kunststoffhülle wurde jener des Hightech-Innenlebens einfach nicht gerecht, Haptik und Optik passten schlichtweg nicht zu dem smarten Innenleben. Aber auch technisch haperte es: Die in Kunststoff ausgeführten Schwenkmechanismen erwiesen sich nicht als stabil genug. Eine andere Lösung musste also her. Und so trat Schinko trat auf den Plan.

Schinkos Lösung

Gesamtgehäuselösung in Serie

Als Gehäusegesamtlösung konzipiert, machte sich Schinko daran, ein attraktives Industriedesign wirtschaftlich in Blech zu verwirklichen. Mit 30 Jahren Erfahrung in der Blechverarbeitung konnte Schinko sein Material-Know-how voll und ganz ausspielen. Stabilität und Wertigkeit überzeugten. Schinko fungierte als Entwicklungspartner, denn gemeinsam tüftelte man an den passenden technischen Lösungen, praktischen Öffnungen und der Integration der Beleuchtungselemente.

Mit dem Gehäuse für AGILOX OCF ist es gelungen, eine skalierbare Lösung zu schaffen, die auch fit für die Zukunft ist, z. B. für einen etwaigen künftigen Outdoor-Einsatz des OCF.

Aus der intensiven Zusammenarbeit bei allen Entwicklungs- und Produktionsschritten entstand ein serienreifer Prototyp und schließlich ein hochwertiges Serienprodukt – innen wie außen. Der nächste Schritt für die weiteren Gehäuselieferungen ist jener, eine intelligente Transport- und Umlaufverpackung zu etablieren. Die Einzelteile werden dann im Set geliefert und entsprechend der Montagereihenfolge zugänglich sein. Das spart wiederum Kosten und macht den AGILOX OCF für den Kunden noch wirtschaftlicher.

„Mit Schinko als Partner ist es uns gelungen, die Kosten für die Gehäuseentwicklung zu senken. Unsere Anforderungen an die Technik und Optik hat Schinko bestens erfüllt und damit wesentlich zur Qualität des Produkts beigetragen.“

Josef Baumann-Rott, COO & Co-Founder AGILOX