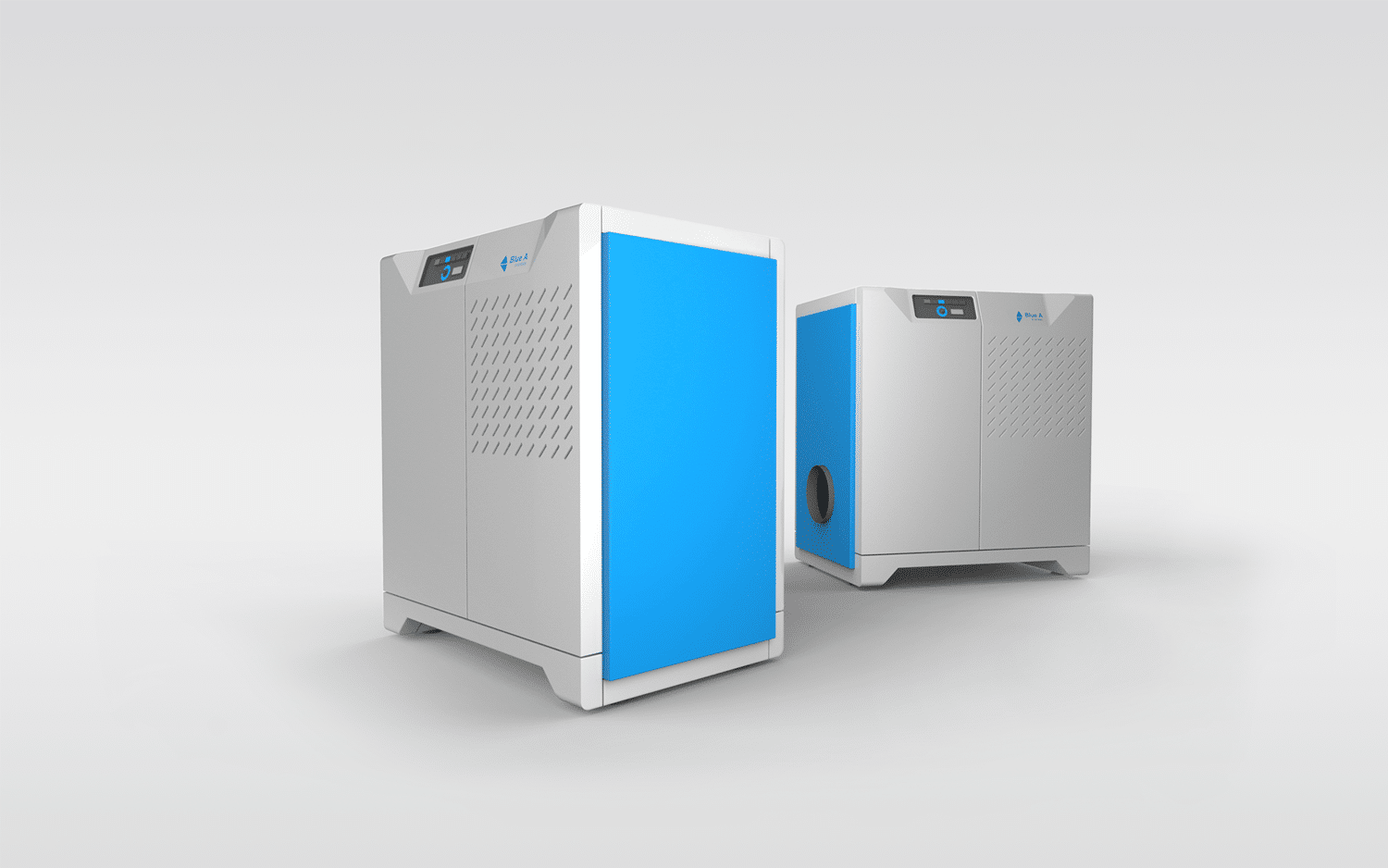

Diese Luftentfeuchtungsanlage für Spritzgussmaschinen gewährleistet durch intelligentes Design und ergonomische Bedienung optimale Arbeitsbedingungen und verhindert Kondensatbildung an gekühlten Formen.

Branche

Sorgt für ideales Arbeitsklima.

Auch Maschinen legen Wert auf gutes Arbeitsklima. Das weiß man gerade in der Kunststoff verarbeitenden Industrie. Insofern kein Wunder, dass Schinko bei der Entwicklung der neuen Luftentfeuchtungsanlage für Spritzgussmaschinen zum Zug kam.

Beim Spritzguss gilt es vorzusorgen, dass an gekühlten Formen kein Kondensat entsteht. Dafür wird durch integrierte Luftleitungsöffnungen gesorgt, die Beplankung des Rahmenunterbaus und an allen Seiten abnehmbare Paneele gewährleistet eine kostengünstige Ableitung der Prozesswärme.

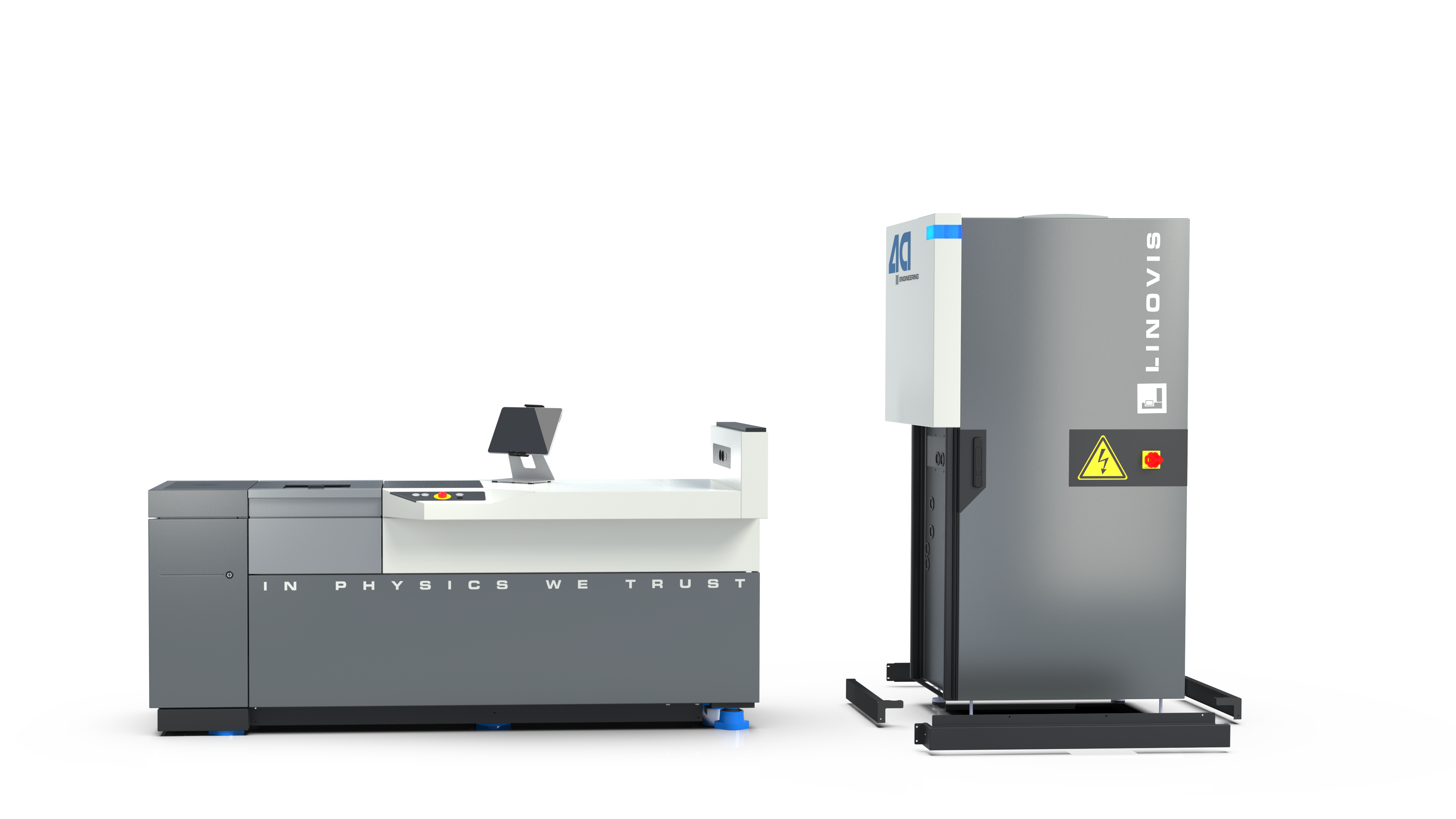

Der Rahmenunterbau nimmt alle Anlagenteile unter Berücksichtigung der relevanten statischen und dynamischen Kräfte auf. Durch den Einbau von Zugelementen werden die Kräfte auf die Bodenstruktur abgeleitet. Eine adäquate Lösung für das Heben mittels Kran oder Stapler!

In Zusammenarbeit mit Designpartner IDUKK entstand ein formschönes, hochflexibles Industriedesign, entsprechend der Kundenanforderungen an die Gehäusesysteme. Das variable Gehäusesystem ist in drei Ausführungen herstellbar und garantiert flexible Adaptierbarkeit beim Endkunden. Das Industriedesign ist ebenso ergonomisch wie flexibel. Die ergonomisch konzipierte Schnittstelle zwischen Mensch und Maschine lässt sich erkennen in Steuerkonsolen, die in optimaler Arbeitshöhe und Sichtposition platziert sind.

Auf schnellen Werkzeugwechsel ausgelegt ist einer von vielen Vorteilen für den Kunden: leichtes Handling, leicht entfernbaren Schiebe-Elemente und Stecktüren, die einen schnelleren Wechsel des Werkzeugs und einen ungebremsten Produktionsablauf möglich machen sprechen in gleichem Maß für die funktionellen Gehäusesysteme!