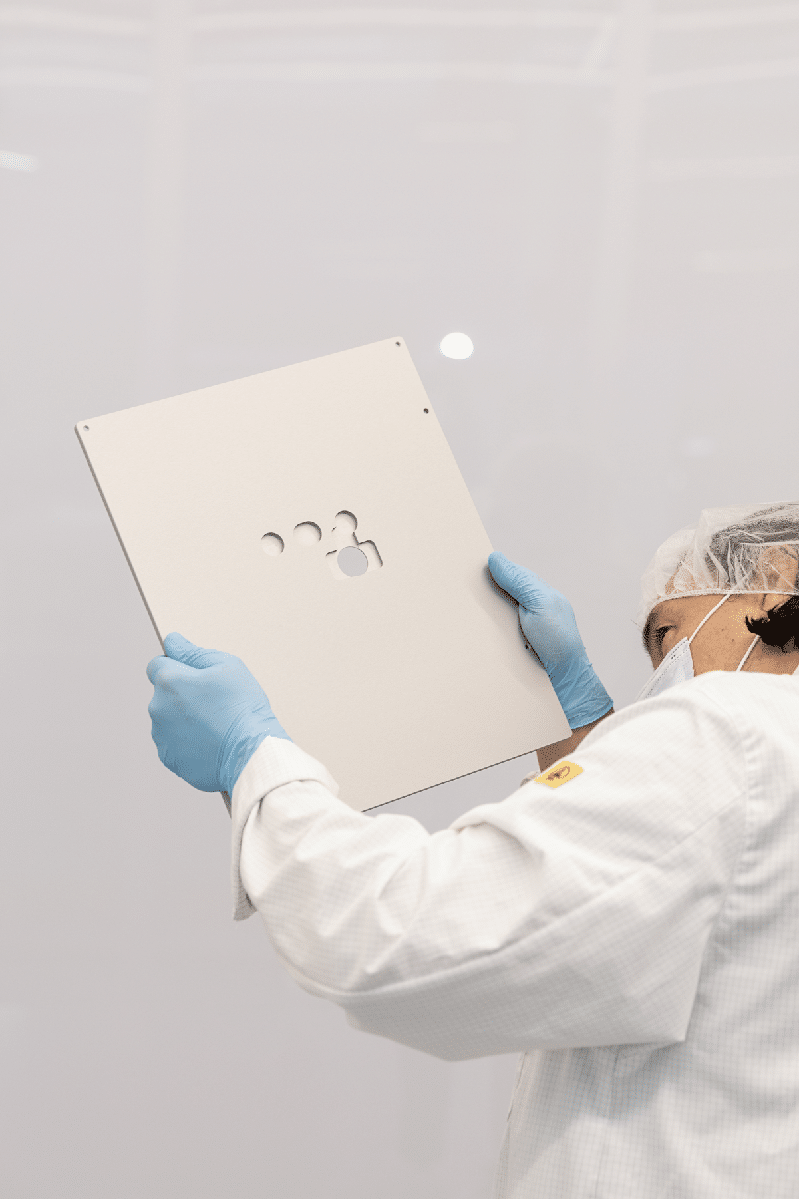

Einen Montageplatz für Reinraumteile gab es bei Schinko schon seit geraumer Zeit. Mit einer neuen Reinraumzelle erhöht erweitert Schinko sein Leistungsspektrum und kommt auch den allerhöchsten Ansprüche nach, so wie sie in der Halbleiterfertigung, der Medizintechnik und am Pharmasektor herrschen.

Die Werkshalle als Labor

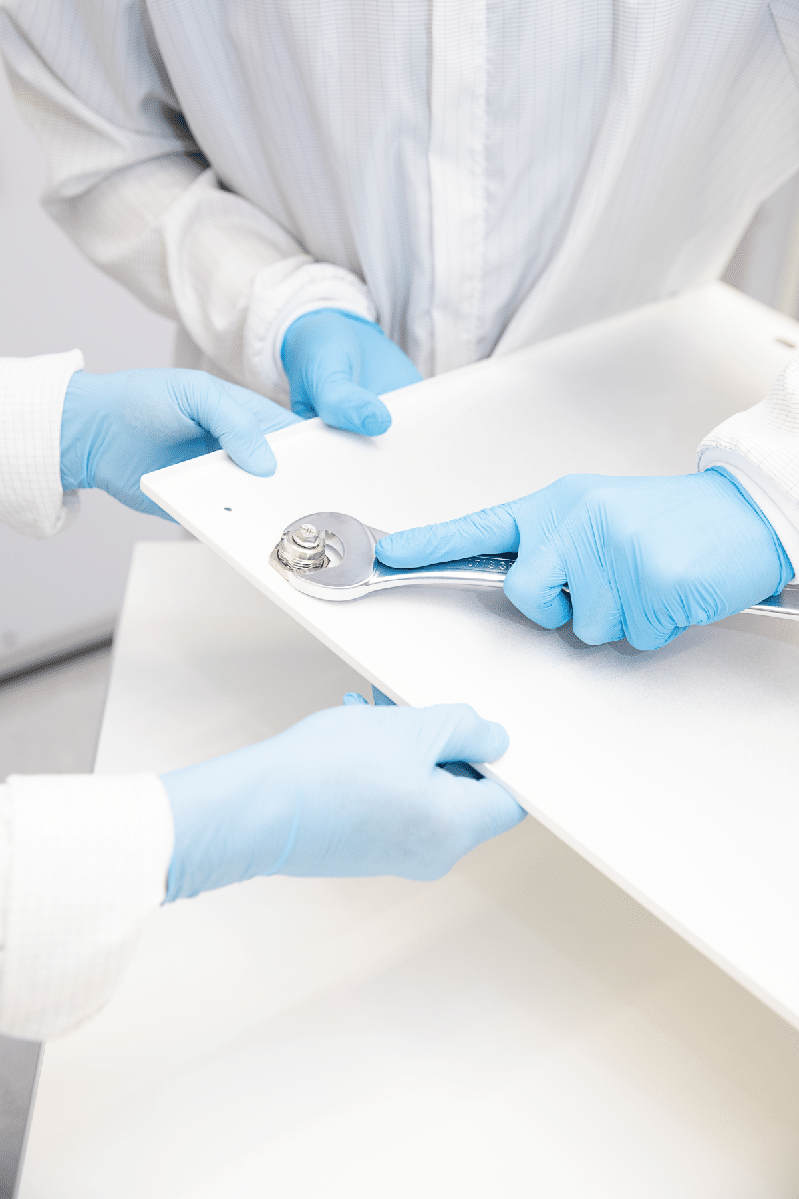

Entsprechend laborartig sieht die Umgebung auch aus. Die 24 m2 große Zelle verfügt über zwei Schleusen. Der Reinraum selbst entspricht der Reinraumklasse 7, die Schleusen der Klasse 8 nach DIN EN ISO 14644-1. Die eine Schleuse dient als hochsicherer Zugang zum Arbeitsplatz. Über die andere Schleuse werden die Bauteile zugeführt – und nach der Bearbeitung zweilagig verpackt wieder abbefördert.

Den Rahmen der Reinraumzelle geben Profile aus eloxiertem Aluminium vor. Das flächenbündige Wandsystem aus doppelt verglasten Scheiben bildet eine glatte Fläche. Das verhindert die Staubablagerung, mit positiven Effekten auf die Reinraumklasse – und sorgt für eine Arbeitsumgebung, wie sie in Werkshallen selten ist.

Kürzere Durchläufe, alles inhouse

Für Schinko hebt Geschäftsführer Gerhard Lengauer die wichtigsten Effekte der Reinraumzelle hervor. Zum einen die höhere Attraktivität für Kunden, die sehr hohe Reinraumklassen einhalten müssen.

„Wir können damit reinraumzertifizierte Bauteile, Module oder komplette Verkleidungen von Geräten- und Maschinen fertigen“.

Gerhard Lengauer, Geschäftsführer

Zum anderen können Bauteile inhouse pulverbeschichtet und steril zu verpackt werden. Schritte, die zuvor außer Haus bearbeitet werden mussten. Das verkürzt die Durchlaufzeiten, spart LKW-Kilometer und schont die Umwelt. Eine nachhaltige Investition in Gegenwart und Zukunft also!