Ein innovatives Konzept mit leichtgängigen Schiebetüren, modularen Podestsystemen und integrierter Medienführung bietet maximale Flexibilität und Zeitersparnis für den Kunden.

Branchen

Höchste Ansprüche an Präzision, Effizienz und Design

Taktgeber bei Form und Funktion

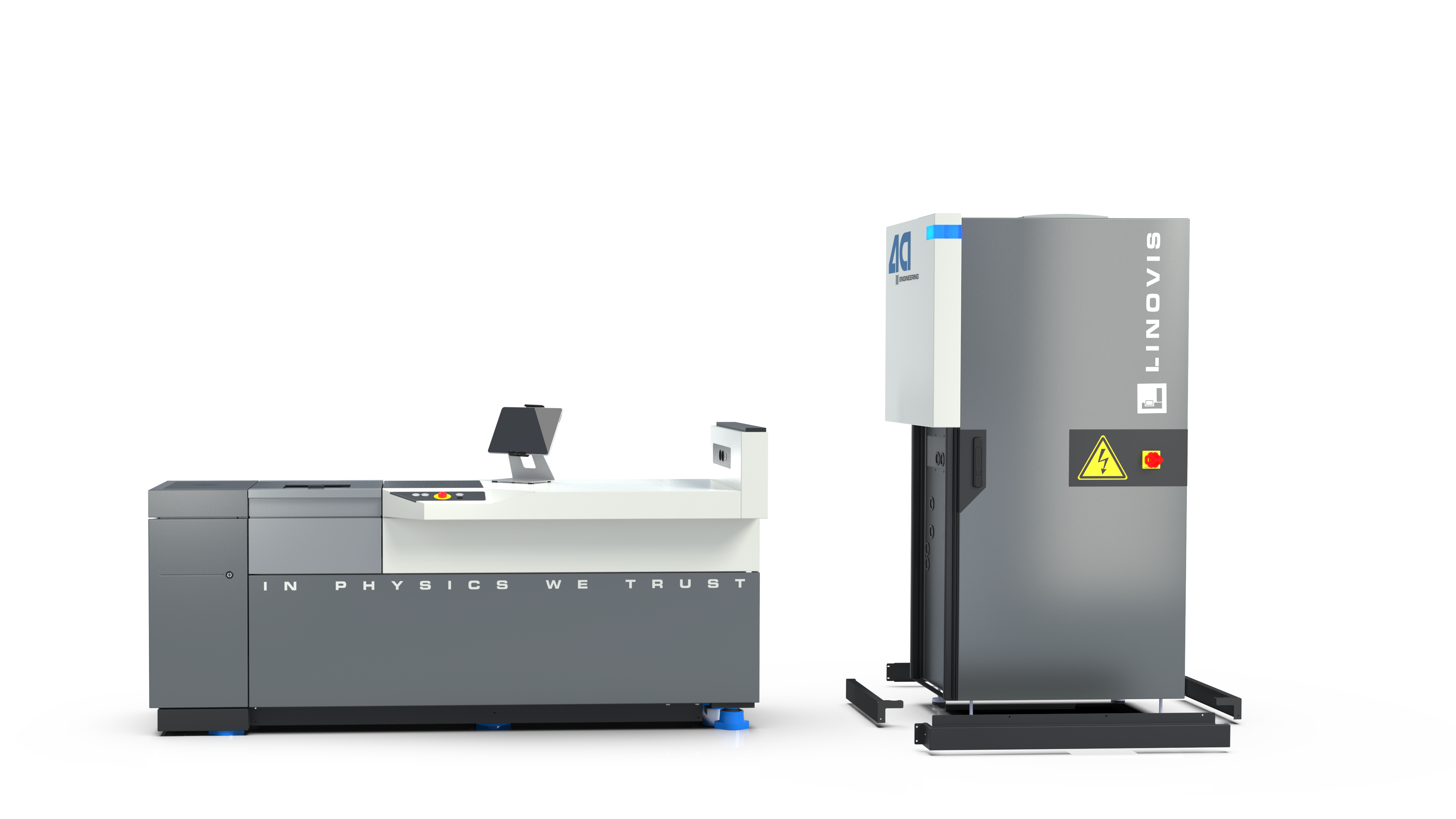

Der österreichische Hersteller dieser Rundtaktmaschinen zur Bearbeitung von Metallteilen ist längst ein Global Player. Dem Kundenkreis gehören namhafte Automobilhersteller und deren Zulieferer sowie Industriekunden diverser Branchen an. Dort dienen sie zur umfassenden, höchst effizienten Bearbeitung komplexer Werkstücke. Entsprechend hoch sind die Ansprüche an Präzision, Stückzahlen, kurzen Rüstzeiten und Bedienkomfort.

Für die variabel gestaltbaren Maschinen in Rundtaktbauweise – abhängig von Anzahl der Werkzeuge (zum Fräsen, Drehen, Bohren, Gewinden etc.), Bauteilgröße und Parameter des Endkunden – liefert Schinko ebenso variable Gehäusesysteme. Form und Funktion, sprich Design und Funktionalität, gehen dabei Hand in Hand. Ausgeführt als selbsttragendes Grundgerüst mit Türöffnungen, aufgewertet um ein völlig neuartiges Führungskonzept für Schiebetüren, ausgestattet mit konzentrisch angeordneter, verdeckter Medienführung (Elektrik, Hydraulik, Pneumatik), modularem Podestsystem u.v.m., ist die Lieferung an den Kunden an dessen Montagefortschritt angepasst.

Während die Konstrukteure beim Kunden noch an der Maschine selbst arbeiteten, passierte zeitlich bei Schinko bereits die darauf abgestimmte Erarbeitung des Gehäusesystems. Der Vorteil: eine enorme Zeitersparnis für den Hersteller. Hinzu kamen Synergieeffekte durch laufende, zeitlich unaufwendige Abstimmungen, die den hohen Anforderungen bei diesem Auftrag zugute kamen.

Alle Anforderungen und Wünsche erfüllt

Bis zu 20 Bearbeitungsstationen sind an einer Maschine vorgesehen, die Taktzeit liegt bei gerade einmal sieben Sekunden. Auch die Umrüstzeiten sollen minimal ausfallen. Entsprechend wichtig ist die Zugänglichkeit für alle Werkzeugstationen, deren leichte Wartung und Instandhaltung.

Leichtgängige Schiebetüren

Da innerhalb der Maschine mit sehr hohen Drücken betreffend Schmierung und Kühlung gearbeitet wird, brauchte es ein spezielles Dichtheitskonzept. Zumal beim Öffnen der Schiebetüren keinesfalls Flüssigkeit nach außen gelangen darf. Bei der Entwicklung eines neues Führungskonzeptes der Schiebetüren wurde zugleich auch auf deren Leichtgängigkeit geachtet und Sicherheitsgläser verbaut. Ergonomisch angeordnete Griffe erleichtern das Öffnen und Schließen, die nach außen verlegte Kabelführung ist leicht zugänglich und dient zugleich als Designelement.

Robust, in Mehrfarbenoptik

Was außerdem wichtig war: die Montagefreundlichkeit aller Komponenten. Vor allem vor Ort beim Endkunden. Die Maschinenverkleidung muss sich sowohl in der Fertigung des Herstellers als auch später beim Endkunden aufbauen lassen. Das setzte einen überlegten Aufbau der Türen und Fixelemente voraus.