Hier stößt keiner auf taube Ohren!

Dass wir bei Schinko immer ganz genau hinhören, wissen die, die mit uns zusammenarbeiten. Wir sorgen mit unseren geräuschisolierten Gehäusesystemen aber auch für Gehörschutz bei den Nutzer:innen der Produkte unserer Kund:innen. Maschinen können nämlich ganz schön viel Lärm machen, und das ist oft nicht nur unangenehm, sondern sogar gefährlich. Damit Brummen, Dröhnen, Bimmeln und Knattern nicht in den Ohren der Bediener:innen klingen, statten wir unsere Hüllen bei Bedarf mit entsprechender Geräuschisolierung aus. Auf der anderen Seite: Findet im Prozessraum einer Maschine ein geräuschsensibler Vorgang statt, z. B. ein akustischer Prüfvorgang, muss es drinnen mucksmäuschenstill sein. Schallwellen aus der Umgebung dürfen nicht eindringen.

Schallschutz: Singen verboten

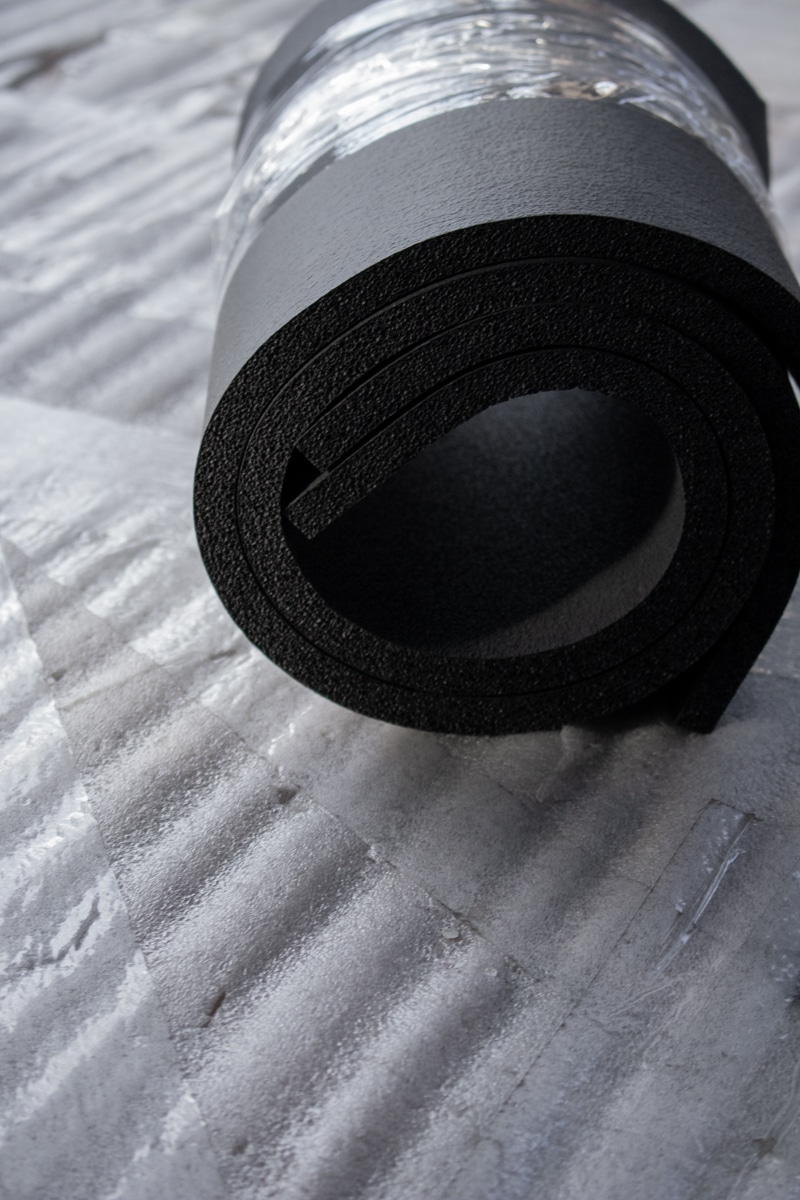

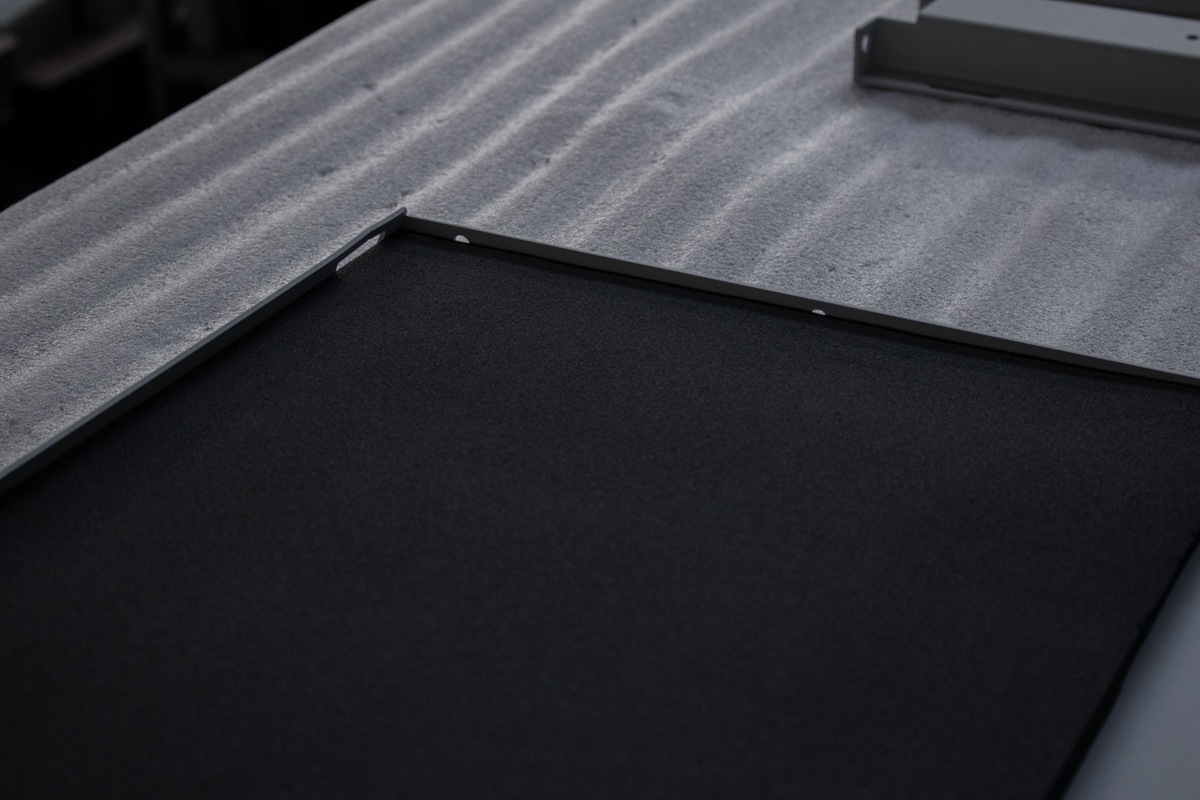

Die Geräuschisolierung kann einerseits durch Dämmmaterial gelingen und andererseits durch gefinkelte Gehäusearchitekturen. Beim Dämmmaterial setzen wir bei Schinko u. a. auf selbstklebende Dämmmatten, z. B. aus Schaumstoffen, die in die Schale integriert werden.

Je nach Schallquelle und Frequenz werden unterschiedliche Materialien und Geometrien der Matten verwendet und so z. B. vergrößerte Oberflächen oder gar Hügellandschaften auf der Innenseite der Gehäusewand geschaffen, an denen sich der Schall bricht. Fordert es der Prozess, sind die Schalldämpfmatten bedampft, um keine Flüssigkeiten aufzunehmen, oder aluminiumkaschiert, um die Dämmschicht zu schützen. Auch Bitumenmatten kommen zur flächigen Geräuschisolierung zum Einsatz, um den Flächenschall zu minimieren. Prozesse im Inneren müssen nicht zwingend laut sein, sie können aber Vibrationen erzeugen und das Gehäuse zum „Singen“ bringen. Auch das sollte im Fall der Fälle bestmöglich verhindert werden.

„Neben der Isolierung mit Schalldämmmaterial können gekantete Bleche für Schallschutz sorgen.“

Manfred Freudenthaler, Schinko-Gehäuseentwicklung

Leise Labyrinthe: Schlaue Architektur

So werden z. B. an Türen Bleche zu Labyrinthen geformt, wo sich Schallwellen brechen, oder es wird über Abprallbleche die geradlinige Reflexion verhindert. Über solche technischen Lösungen kann der Schallschutz in beide Richtungen – von innen nach außen oder von außen nach innen – hergestellt werden. Entscheidend dafür, über welche Schallschutzqualitäten das Gehäuse verfügen soll, sind immer die Prozessanforderungen – und die kommen von den Auftraggeber:innen. Deshalb hört Schinko auch immer so genau hin, wenn die Kund:innen ihre Prozesse darlegen.