Industrielle Bauteilfertigung, Medizintechnik, ja sogar in der Mode ist der 3D-Druck angekommen. Wer etwas auf sich hält, fertigt heute additiv. Vor allem dann, wenn es um kleine und mittlere Serien oder aufwendige Bauteile geht. Außerdem ermöglicht Additive Manufacturing auch, weit über die konventionelle mechanische Fertigungstechnik hinauszudenken. Bis dato nicht realisierbare Konstruktionen können nun wettbewerbsfähig hergestellt werden. Da braucht man nur eins und eins zusammenzählen: Für industriereife 3D-Drucker sind auch durchdachte Maschinengehäuse nötig. Und die sind bei Schinko mehr als nur eine profane Hülle.

Wachsendes Segment

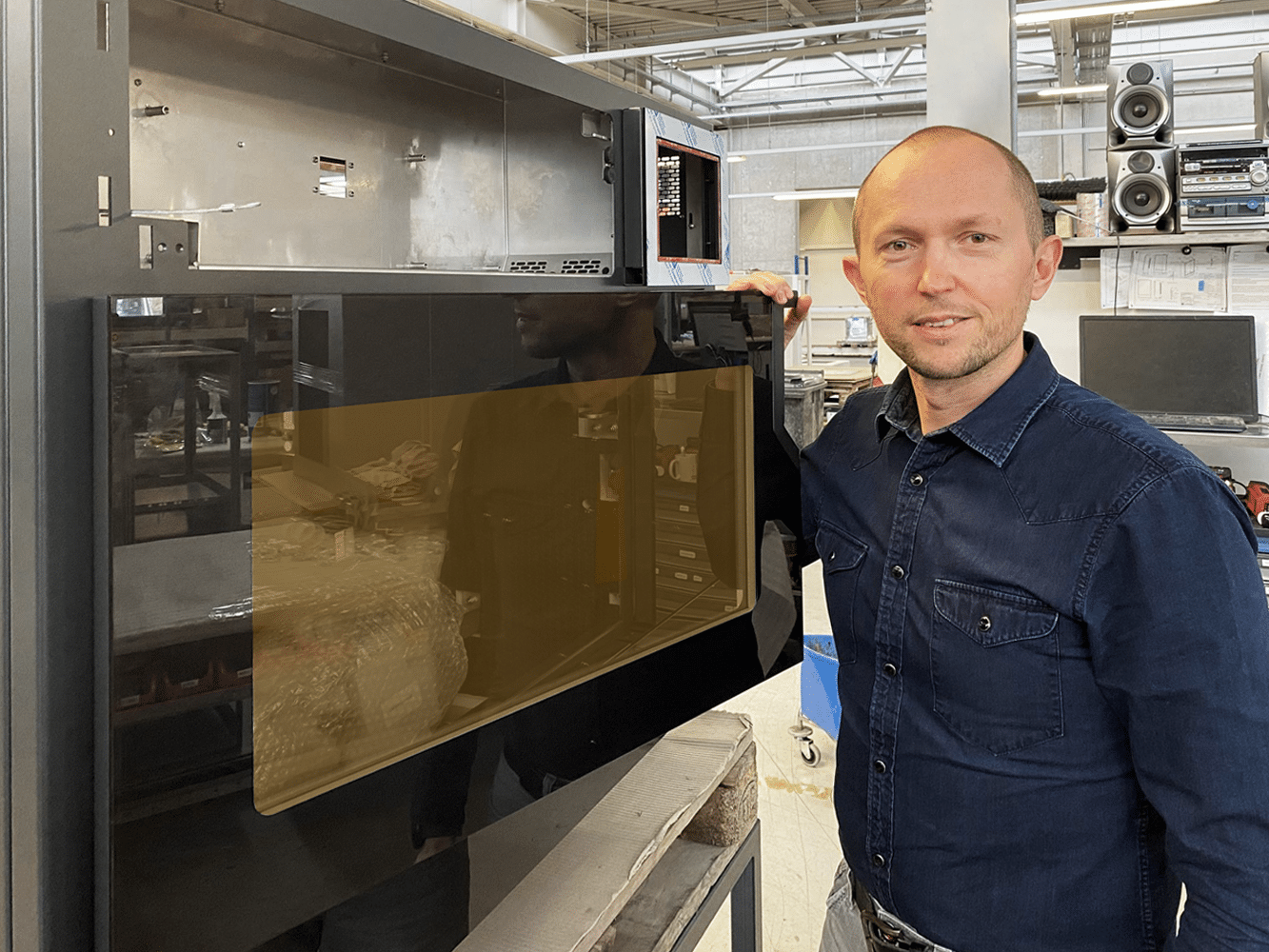

Der Bedarf an hochqualitativen und sicheren Verkleidungen für additive Fertigungsanlagen wächst. Mittlerweile verlassen sich bereits sieben Kund:innen im DACH-Raum auf Schinkos Expertise im Gehäusebau für 3D-Drucker – Tendenz steigend. Und zwar auch deshalb, weil es eben nicht nur um die Außenhaut geht, sondern fixfertige Gehäuse hergestellt werden: Scheiben, Isolierungen, Vorbereitungen für die Verkabelungen, Beleuchtung – alles inklusive. Die Kund:innen müssen sich nur noch um die 3D-Drucktechnik bemühen, alles rundherum kommt von Schinko.

Schicht für Schicht richtig addiert

Mittlerweile haben sich mehrere Verfahren in der additiven Fertigung etabliert, die Schicht für Schicht unterschiedliche Materialien zu hochpräzisen Produkten- und Bauteilen addieren:

- Fused Deposition Modeling (FDM): Dabei werden Kunststoffe auf Basis eines 3D-Modells über einen Extruder aufgeschmolzen. Sobald der Kunststoff erkaltet, härtet er aus.

- Selektives Lasersintern (SLS): Hier werden Pulverpartikel aus Kunststoff oder metallische Pulverpartikel mithilfe eines Lasers verbacken.

- Lithography based Manufacturing (L*M): Für die Herstellung von hochwertigen 3D-Drucken nutzt man die Energie von UV-Laserlicht. Schichtweise wird Monomerharz und feinkörniges Materialpulver, wie Kunststoff Metall oder Keramik damit belichtet, bis das Harz aushärtet. Die Bauteile werden thermisch nachbehandelt und erhalten ihre typischen Eigenschafen.

Verpackung mit entscheidender Funktion

Für die 3D-Druckergehäuse bedeutet das, dass sie nicht nur notwendige Verpackung für das Innenleben des Druckers sind, sondern ganz entscheidende funktionale Aufgaben erfüllen müssen. Michael Schröcker von Schinko weiß, warum: „Das jeweils genutzte 3D-Druckverfahren, ob mit Lasern, aushärtendem UV-Licht oder Wärme, beeinflusst die Anforderungen an das Gehäuse ganz massiv.“ Kommt ein Laser zum Einsatz muss das Druckergehäuse laserdicht im Sinne der Laserschutzklassen ausgestaltet sein. Wird mit hohen Temperaturen gearbeitet, müssen sowohl für den Prozess im Inneren als auch für die Sicherheit nach außen isolierte und hitzebeständige Gehäusekomponenten und Sichtscheiben verbaut werden. Und für die aufstrebenden 3D-Drucker-Hersteller ist neben der Usability auch das Industriedesign ihrer Produkte ein verkaufsentscheidender Faktor. Gut, dass die Gehäuse von Schinko all das vereinen.