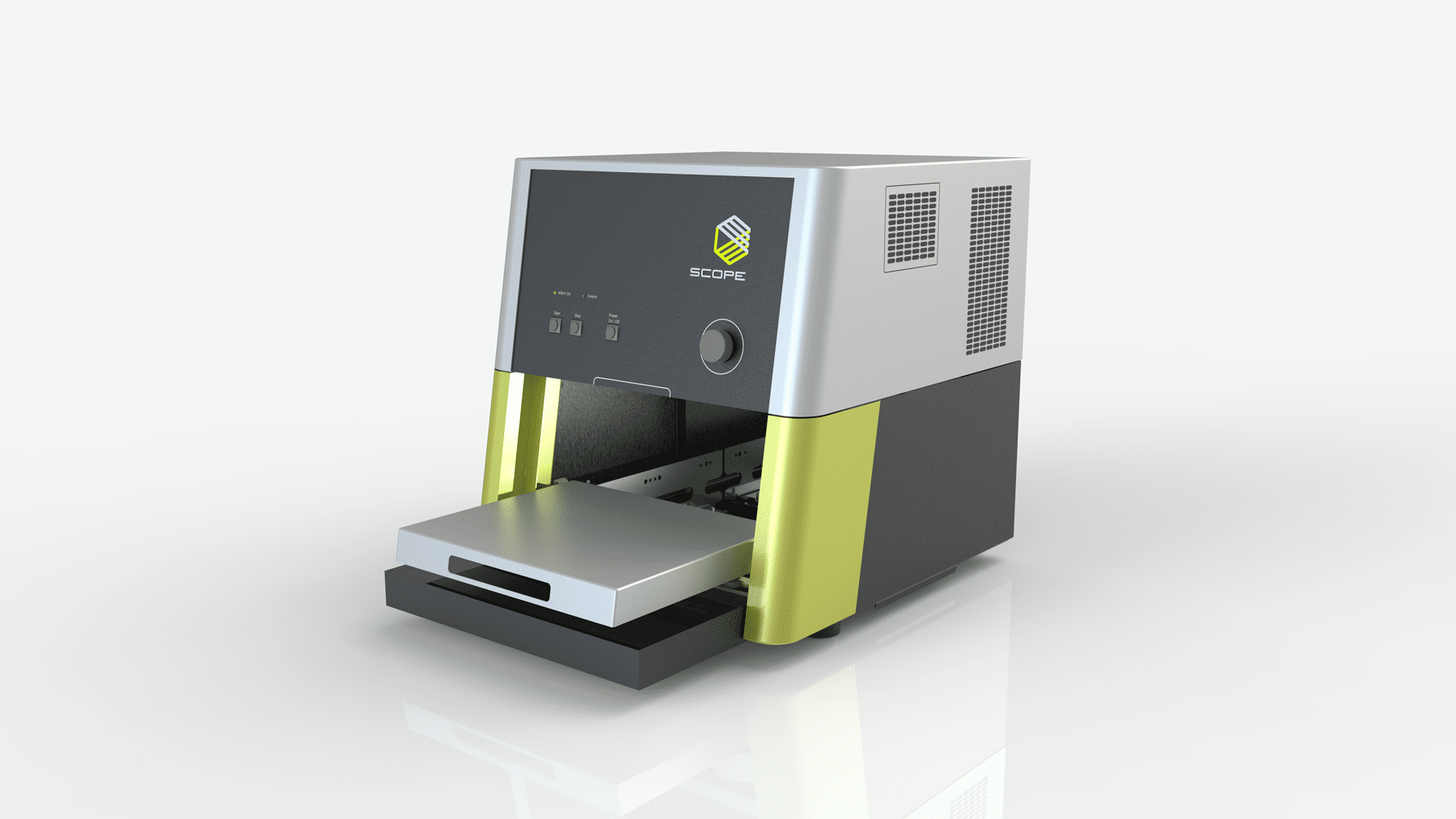

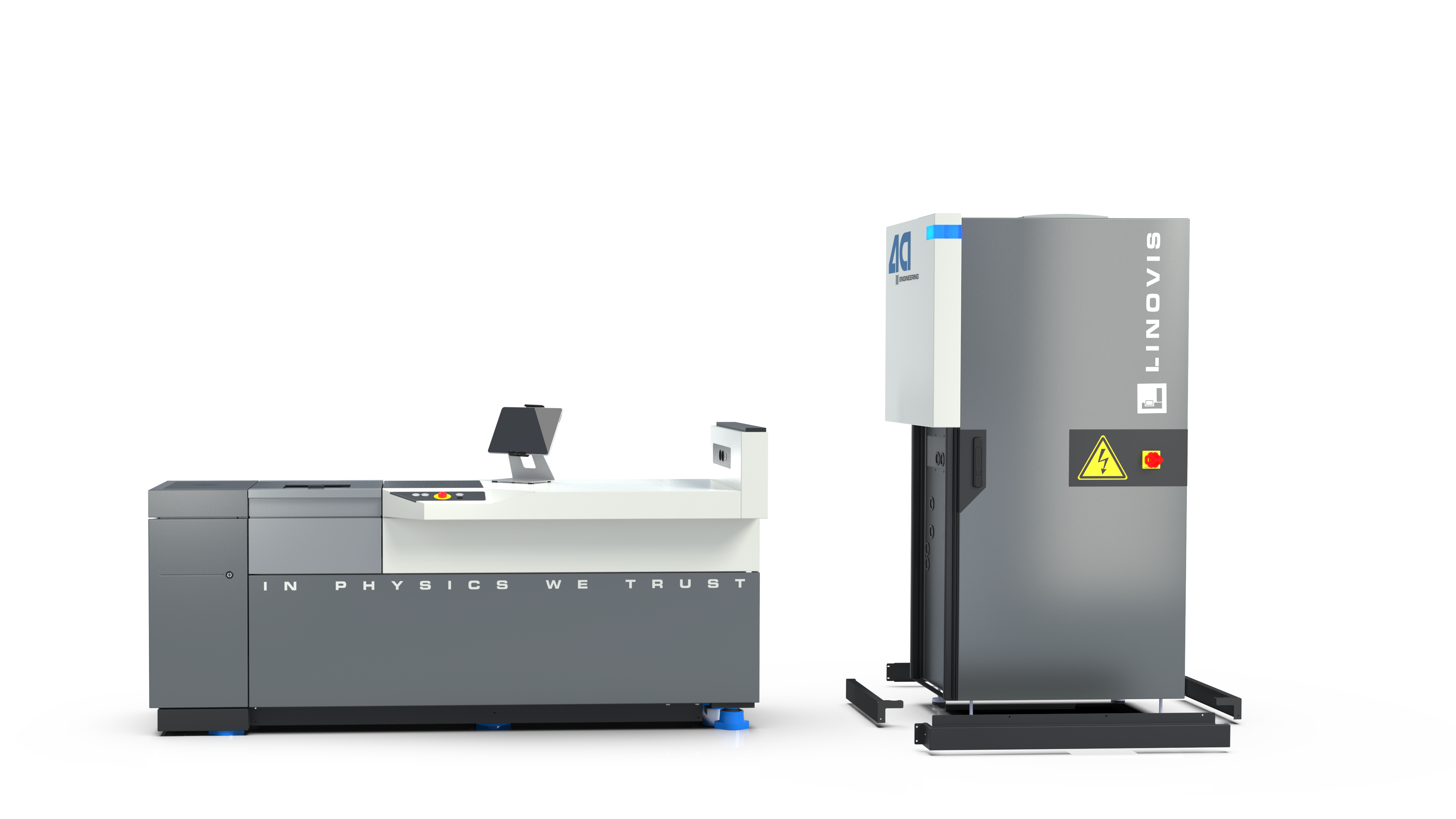

Diese Oberflächenprüfgeräte bieten präzise Materialanalyse und Werkstoffprüfung. Das innovative Gehäusedesign gewährleistet höchste Funktionalität und optimalen Schutz vor Röntgenstrahlen.

Branche

Gerätedesign spiegelt Geräteintelligenz.

Schinko hat die Designlinie eines deutschen Herstellers von Prüf- und Messgeräten entwickelt, die speziell für metallurgische Anwendungen wie Schichtdickenmessungen und Werkstoffprüfungen ausgelegt sind. Das Industriedesign, entwickelt in Kooperation mit IDUKK, verbindet Form, Farbe und Funktion, passend zur Corporate Identity des Kunden.

Das Gehäuse ist in Labyrinth-Technik aufgebaut, um vor Röntgenstrahlen zu schützen. Klapp- und Schwenkhauben, röntgendicht und mit Abschirmpanzerungen versehen, sorgen für sicheren Zugang zu den Komponenten. Die abnehmbare Haube im oberen Bereich ermöglicht durch ein Schnellverschluss-System einfachen Zugang zu den Messkomponenten. Im Messraum schützt eine gewichtentlastete Klappe mit eingesetzten Sichtfenstern aus Strahlenschutzglas vor Strahlung.

Weitere funktionale Einbauten wie Scheiben aus 6 mm Bleiglas, Sicherheitsschalter und Magnetendschalter in der Messraumklappe sowie ein Lüfter optimieren das System. Schinko liefert die vormontierten Gehäuse inklusive aller Einbauten direkt an den Kunden.