Metallgedruckte 3D-Bauteile mit komplexen Geometrien und enge Toleranzen bei gleichzeitig höchster Präzision und bester Oberflächenqualität für anspruchsvolle Branchen wie die Medizintechnik, dem Elektroniksektor oder der Schmuckindustrie? Klar, mit Incus und Schinko geht das.

Unternehmen

Standort

Wien (A)

Projekt

Melting Station – Post Processing für LMM-Debinding

Branche

Kundenherausforderung

Auftrag und Ziel

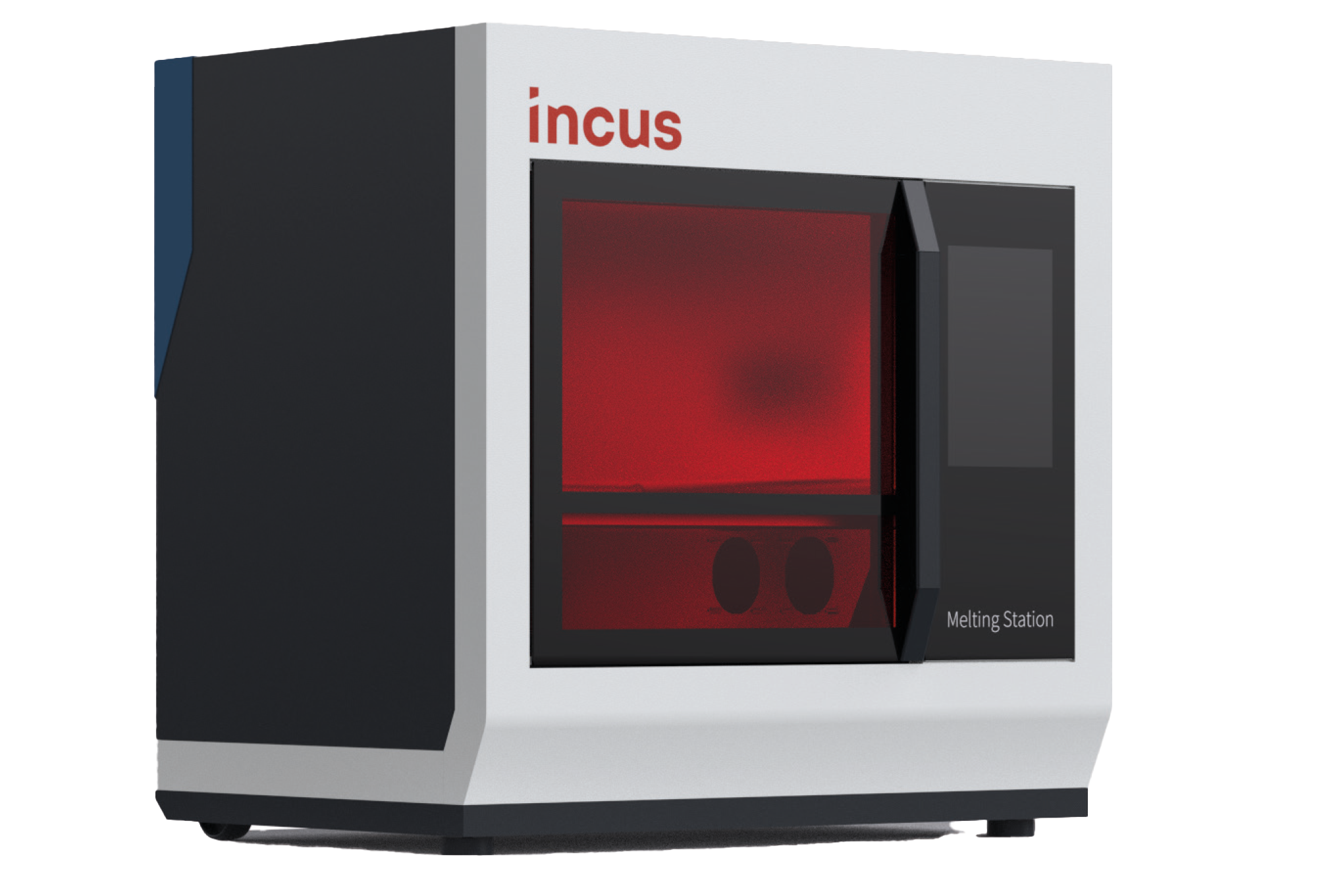

Bei der Lithography-based Metal Manufacturing-Technologie (LMM) wird die Präzision der Photopolymer-Lithografie mit den unschlagbaren Eigenschaften von Metallen kombiniert. Dabei wird Metallpulver in lichtempfindlichem Harz eingebettet und Schicht für Schicht das gewünschte Bauteil mittels Photopolymerisation aufgebaut. Die entstandenen Grünteile müssen im Anschluss vom umgebenden Material befreit werden, um anschließend gesintert werden zu können. Genau hier kommt Schinko ins Spiel. Für diesen Post Process der Additiven Fertigung hat Schinko gemeinsam mit Incus nämlich die Melting Station entwickelt, in der die Grünteile freigelegt werden.

Beispiele

Produktanwendungen

- Medizintechnik:

medizinische Instrumente, Brackets für individualisierte Zahnregulierungen usw. - Schmuckindustrie:

Bänder für Armbanduhren, Gehäusekomponenten, personalisierte Ringe usw. - Elektronik:

Wärmetauscher, Antennen, Chipkühler usw.

Schinko

Kompetenzen und Leistungen

Gesamtmaschinenbau aus dem Hause Schinko

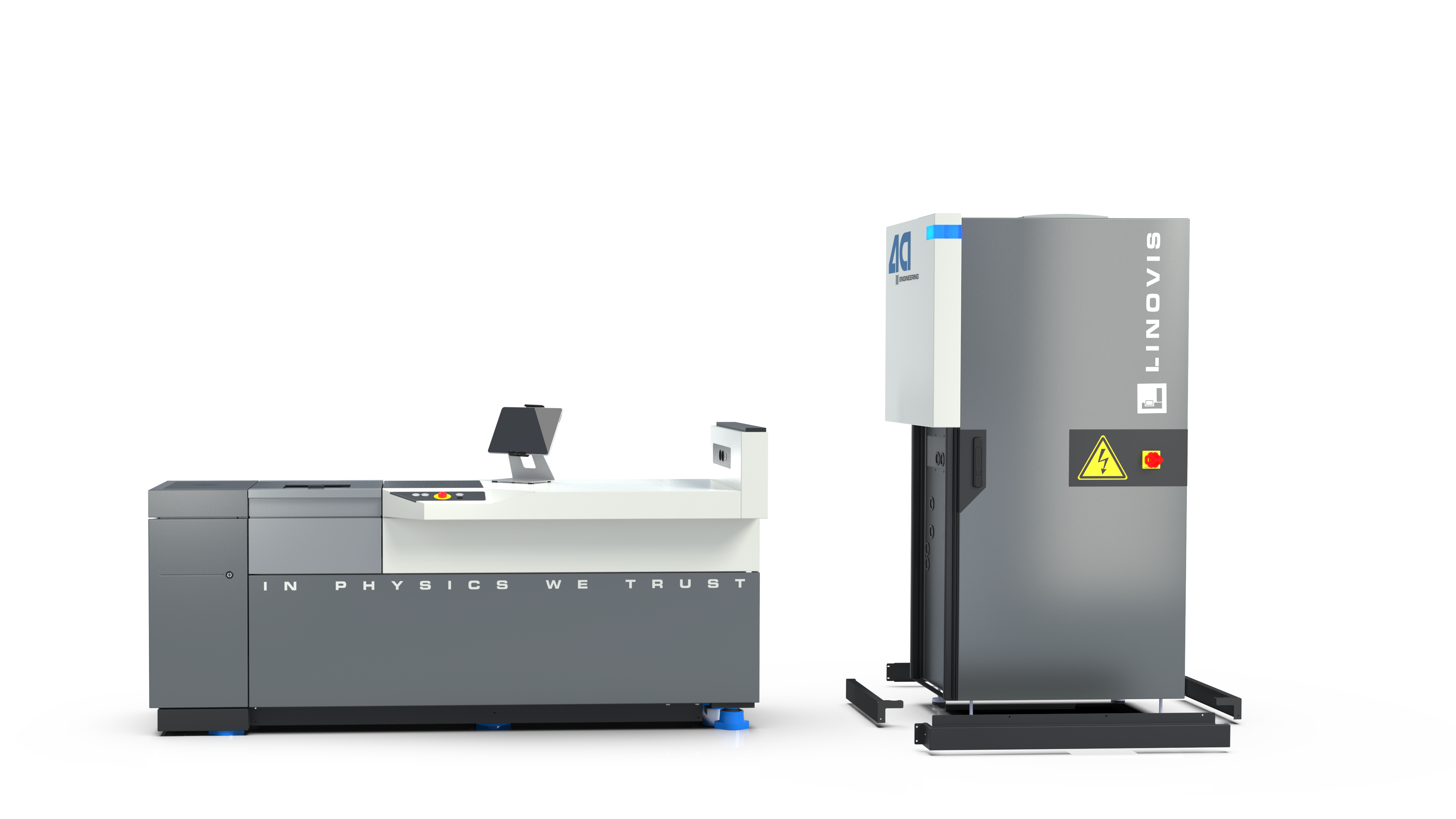

Schon bei der Entwicklung der Incus-3D-Drucker Hammer Pro und Hammer Evo war Schinko mit an Bord und auch deren Gehäusefertigung findet in Neumarkt statt. In Zusammenarbeit mit Industriedesigner Michael Golser ist auf der Basis der 3D-Drucker-Designs nun eine anspruchsvolle Abwandlung für die Melting Station entstanden, die sich perfekt in die Produktfamilie einfügt. Anspruchsvoll auch deshalb, weil bei optimierten Kosten maximale Materialwertigkeit erreicht werden musste. Für die Melting Station lagen wesentliche maschinenbauliche Leistungen bei Schinko. Die Entwicklung fand in enger Zusammenarbeit mit Incus statt und die Serienfertigung liegt nun ebenfalls bei Schinko.

„Mit Schinko hatten wir den perfekten Partner für die Entwicklung und Fertigung der gesamten Maschine an Bord.“

Manuel Grubhofer, Head of R&D Engineering Incus GmbH

Technische Maschinenbaulösungen

by Schinko

Die Melting Station besteht aus zwei Kammern, der Schmelzkammer, in der der Feedstock abgeschmolzen wird, und einer Kühlkammer für das aufgefangene Material. Die Abschmelzzone wird mit einem Heizelement und durch entsprechende Luftzirkulation auf Temperatur gebracht, in der Auffangkammer herrscht hingegen materialschonende Raumtemperatur, um das abgeschmolzene Material wiederverwenden zu können. Das sorgt auch für einen nachhaltigen und wirtschaftlichen Prozess. Auch die Softwareeinspielung übernahm Schinko, sowie die finalen Testungen von Heizung, Lüfter und Beleuchtung. Assembliert wird die Melting Station vom neu formierten Systemtechnik- und Mechatronik-Montageteam bei Schinko.

„Die Expert:innen bei Schinko, wissen ganz genau, was sie können. Sie versprechen nichts, was sie nicht umsetzen können. Das gibt uns ein sicheres Gefühl und das 3er-Gespann Incus, Schinko und Michael Golser hat dank enger Abstimmung perfekt funktioniert.“

Manuel Grubhofer, Head of R&D Engineering Incus GmbH

Materialkompetenz von Blech bis Corian®

Nicht nur Badewannen, Waschtische & Co. oder die Ausstattung von Flugzeugkabinen sind aufgrund der besonders guten Hygieneeigenschaften aus dem innovativen Mineralwerkstoff Corian®, sondern auch der Innenraum der Incus Melting Station. Durch die porenfreie Oberfläche ist sie besonders leicht zu reinigen und wertvolle Metalle wie z. B. Gold können ohne Rückstandsverluste und Verunreinigung abgesondert werden – optimale Voraussetzungen also für die Melting Station bei der Anwendung in der Medizintechnik, der Schmuckerzeugung oder anderen Präzisionsbranchen. Das Vertrauen in Schinkos Materialkompetenz in der Kombination von über 30 Jahre Erfahrung in der Metallverarbeitung für stabile, widerstandsfähige und langlebige Maschinenarchitekturen mit Innovationswerkstoffen, die der gewünschten Optik, Hygiene oder anderen Anforderungen gerecht werden, hat sich auch bei diesem Projekt einmal mehr gelohnt.

„Für mich ist der Materialmix der Melting Station ein klarer Beweis dafür, dass unser Entwicklungs- und Engineeringteam voll und ganz im Maschinenbau angekommen ist. Die Freiheit, das passende und nicht das vorhandene Material zu verwenden, ist Maschinenbauengineering pur.“

Micheal Schröcker, Leiter Vertrieb & Entwicklung bei Schinko:

Schinko Impact-Facts

- Gesamtmaschinenbau aus einer Hand beschleunigt Time-to-market

- Entwicklungsprämisse Gesamtsystem: optimale Materialwahl, effizienter Materialeinsatz und Mechatronik, Fluidtechnik, Elektronik sowie Gehäuse werden als Einheit gesehen, was die Kosten reduziert

- innovativer Materialmix von Blech bis Corian®

- technische Lösungskompetenz auf Basis des Gesamtprozessverständnisses

- Maschinenbau-Outsourcing ermöglicht Kund:innen Konzentration auf Kernkompetenzen