Bei Schinko wird ganz anders gearbeitet. Diese Feststellung machte der Geschäftsführer eines Schleifmaschinenherstellers vor fünf Jahren bei einem Betriebsbesuch in Neumarkt – ein erstes, erfolgreich verlaufenes Projekt und viele weitere Aufträge für Verkleidungen von Rundschleifmaschinen waren die Folge. War der Kunde anfänglich vor allem vom Know-how bei der Blechbearbeitung und den effektiven Fertigungsabläufen angetan, entwickelte sich rasch eine produktive gemeinsame Arbeitsweise.

Schleifmaschinen für die Autoindustrie

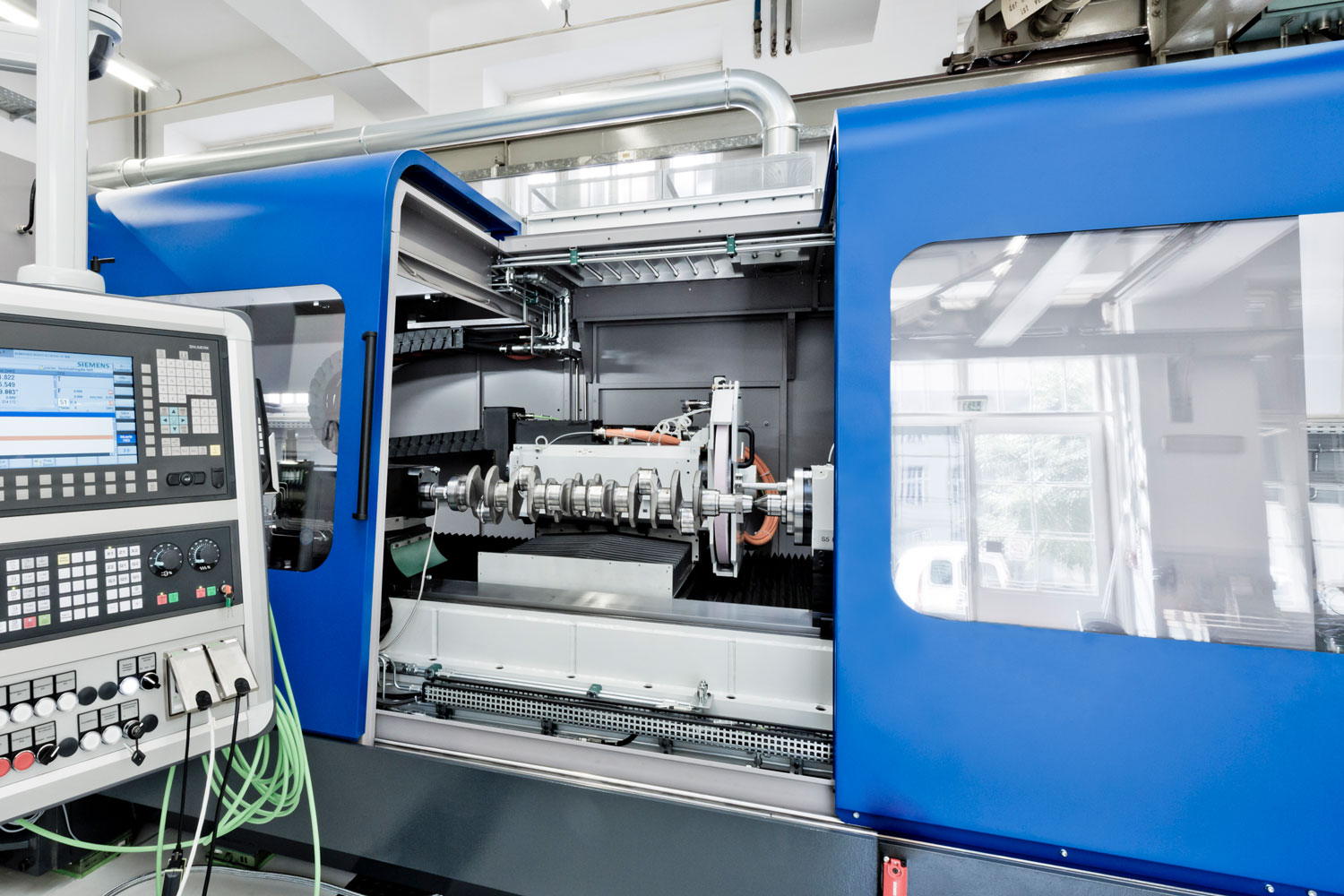

Hochproduktiv sind auch die Schleifmaschinen dieses österreichischen Herstellers. Der Hauptmarkt ist die Automobilindustrie. Spezialisiert ist man dabei auf Maschinen und innovative Konzepte für die Bearbeitung von Getriebe-, Kurbel- und Nockenwellen. Wobei auch Rundschleifmaschinen für die Herstellung von Rotorwellen für E-Mobility-Motoren hergestellt werden. Neben der Enwicklung und Konstruktion eigener Maschinen, repariert und modernisiert das Unternehmen zusätzlich fremde Fabrikate.

Schinko-UPSs als Motor

Damit bei der Produktion der eigenen Schleifmaschinen alles zügig, Hand in Hand und kosteneffizient vonstatten gehen kann, kommen bei der Her- und Bereitstellung der Verkleidungsteile zwei USPs von Schinko zum Tragen: „Parallele Entwicklung“ und „Systemintegration“. Beide wirken wie maßgeschneidert für die Bedürfnisse des Kunden. Durch das zeitgleiche, abgestimmte Entwickeln von Maschine und Verkleidung wird bereits einiges an Durchlaufzeit gespart. Der Kunde liefert die Vorkonstruktion, legt fest, wo Türen ,Ausschnitte und Durchbrüche anzubringen sind. Schinko erstellt draufhin die Detailkonstruktion und wählt den effizientesten Fertigungsweg. Hinzu kommt, dass Schinko die Teile genau dann liefert, wann sie gebraucht werden – und das vormontiert, pulverbeschichtet und speziell abgedichtet.

Zufriedenheit, wohin man liefert

Beim Schleifmaschinenhersteller hat man nachgerechnet. Um drei bis vier Wochen ließ sich die Durchlaufzeit dank dieser Schinko-USPs verkürzen. Die Erzeugnisse können also weit schneller an die weltweiten Abnehmer in der Automobilindustrie ausgeliefert werden. Mit der Gewissheit, dass ein Spezialist für maßgeschneiderte Maschinen- und Geräteverkleidungen hinter der Blechverabeitung und Ausführungsqualität steht. Ohne Übertreibung lässt sich sagen: „Zufriedenheit, wohin man liefert.“

Der Kunde plant deshalb, die „Systemintegration“ durch Schinko alsbald zu erweitern. Künftig soll bereits die komplette Verrohrung in Neumarkt erfolgen.